Alors que l’électrification gagne en vigueur, la technologie des capteurs de courant est prête à jouer un rôle majeur.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec Bodo’s Power Systems.

La technologie des capteurs de courant isolés devient de plus en plus importante pour la conception des véhicules. La détection de courant est déjà une part essentielle de la conception automobile, allant de la mesure basée sur la résistance simple à des capteurs plus avancés développés pour analyser le comportement des systèmes d’injection de carburant. Alors que l’électrification progresse, la technologie des capteurs de courant est prête à jouer un rôle encore plus significatif, en s’adaptant aux exigences spécifiques de ces nouveaux véhicules.

Un changement majeur de conception accompagnant l’évolution du véhicule électrique consiste à détecter avec précision les courants dans les sous-systèmes haute tension et à protéger les contrôleurs avancés qui interprètent et agissent sur ces signaux. Des capteurs de courant dans les domaines haute tension sont nécessaires à de nombreux endroits, allant des circuits de charge rapide de la batterie aux unités de chauffage.

Image utilisée avec l’aimable autorisation de Adobe Stock

Applications de la détection de courant haute tension

L’un des objectifs les plus importants de la détection précise de courant réside dans le système de gestion de la batterie (BMS). Les batteries sont sensibles à la surcharge, et la tendance à la charge rapide haute tension à 800 V rend cette mesure encore plus cruciale. En surveillant les informations de courant, le BMS peut estimer avec précision l’état de la batterie, détecter et diagnostiquer les défauts, et garantir que la charge est effectuée en toute sécurité.

Dans les unités de contrôle moteur des véhicules électriques, le retour d’information fourni par les variations de niveau de courant peut déterminer avec précision la puissance et le couple en temps réel, fournissant les informations nécessaires à l’algorithme pour décider du meilleur moment pour commuter les transistors de puissance qui délivrent l’énergie au moteur. Étant donné que le moteur et les transistors de puissance associés fonctionneront à des tensions de 400 V ou plus pour profiter des gains d’efficacité, le signal du capteur de courant livré au contrôleur doit être protégé contre les surtensions et les pics.

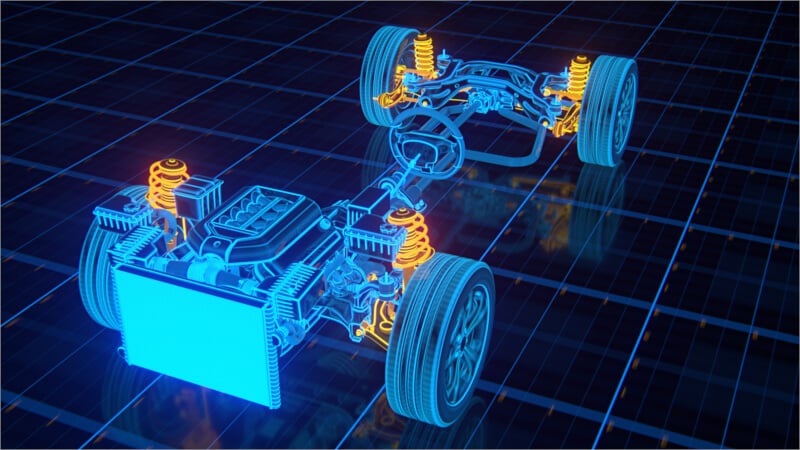

Figure 1. Chargeur embarqué avec correction du facteur de puissance et modules convertisseurs DC/DC dans un VE typique (NEV WP – Fig 23). Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Les capteurs de courant jouent un rôle vital dans le chargeur embarqué (OBC) et le circuit de correction du facteur de puissance (PFC) associé pour garantir que le VE se conforme aux réglementations pour la connexion de charges haute tension et haute intensité au réseau électrique public. Dans l’OBC, des capteurs sont souvent nécessaires pour mesurer le courant circulant à l’entrée AC ainsi que dans le circuit de conversion et à la sortie pour confirmer que le chargeur délivre correctement l’énergie AC au reste du système et que l’énergie DC est fournie au bon niveau aux packs de batteries. Pour assurer le fonctionnement sécurisé des microcontrôleurs qui gèrent ces systèmes, les capteurs de courant dans les sous-systèmes haute tension doivent être isolés.

Options AC et DC

En plus de considérer des attributs tels que la précision et l’isolation, un autre facteur important pour déterminer quelle technologie de capteur de courant utiliser est de savoir si le circuit fonctionne en courant alternatif (AC) ou continu (DC). Bien que l’entrée et la sortie des batteries soient basées sur le DC, les contrôleurs de moteur, la climatisation électrique et des systèmes similaires fonctionneront généralement en AC.

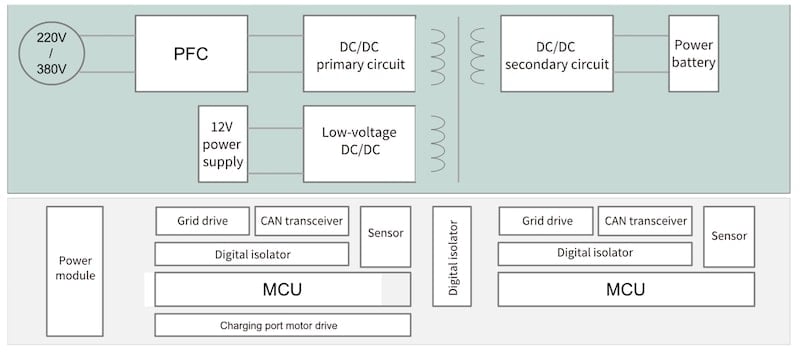

Avec le DC, des capteurs de courant basés sur des shunts, qui utilisent des éléments de haute résistance pour générer un signal de tension à partir du courant qui les traverse, peuvent être utilisés. Ces capteurs peuvent offrir une grande précision et une forte protection contre les interférences électromagnétiques. Cependant, leur sortie nécessite une isolation externe car, malgré leur haute résistance, ils fournissent un chemin direct pour le courant depuis le sous-système haute tension vers l’électronique de contrôle.

Bien que des capteurs magnéto-résistifs commencent à apparaître, utilisant une technologie similaire à celle utilisée dans les mémoires magnétiques et les têtes de disques durs, la technologie de base des capteurs utilisés dans les circuits AC ou DC est l’effet Hall. Un module de capteur traditionnel à effet Hall enroule un noyau magnétique autour du conducteur interface. Ce noyau entoure le conducteur à l’exception d’un petit espace d’air dans lequel se trouve l’élément de capteur Hall.

Figure 2. Différents types de capteurs de courant (Source : NEV WP – Fig 43). Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Un courant traversant le noyau crée un champ magnétique, générant un champ électrique. Ce champ électrique est détecté par un élément Hall placé dans l’espace d’air, ce qui entraîne une tension de sortie proportionnelle à la force du champ. Ce signal de tension a une relation linéaire avec le courant circulant à travers le conducteur primaire. Bien que le module à effet Hall soit isolé du conducteur primaire, une conception qui voit ce type de module utilisé largement dans les systèmes de distribution d’électricité, il a l’inconvénient d’une taille relativement grande. Cependant, c’est une conception qui peut mesurer en toute sécurité des courants aussi élevés que 2000 A.

Capteurs à effet Hall intégrés

Les capteurs de courant à circuit intégré utilisant l’effet Hall ont l’avantage d’être beaucoup plus petits et plus faciles à déployer sur les PCB. Ce type de capteur Hall n’utilise pas de noyau magnétique séparé. Au lieu de cela, la mesure du courant est effectuée en détectant le champ magnétique généré par le courant traversant un conducteur primaire qui passe à travers le boîtier de la puce.

En raison de la plus petite taille des dispositifs intégrés et des contraintes du boîtier, l’intégration implique des niveaux de courant maximum mesurables inférieurs à ceux des capteurs basés sur des modules. La principale raison de cette limite inférieure est la résistance que le chemin conducteur à travers le capteur peut imposer au flux de courant, ce qui conduit à un auto-échauffement. Cependant, les fabricants ont réussi à limiter cet effet.

Les capteurs de courant à effet Hall intégrés sont souvent appropriés pour une utilisation dans les convertisseurs AC/DC et les onduleurs utilisés dans les systèmes de charge embarqués, les systèmes de chauffage et certains moteurs. Bien que leurs performances globales d’isolation soient différentes de celles d’un module, car il y a une barrière isolante entre le conducteur primaire et l’élément de détection, le capteur de courant à effet Hall intégré répondra aux exigences élevées d’isolation.

Un problème potentiel avec la détection directe est que des champs magnétiques externes puissants peuvent perturber le signal, ce qui pourrait poser problème dans l’environnement magnétique complexe à proximité des moteurs électriques. Une façon de résoudre ce problème est d’utiliser deux éléments à effet Hall de manière différentielle. Cette disposition annule l’effet de tout champ magnétique en mode commun.

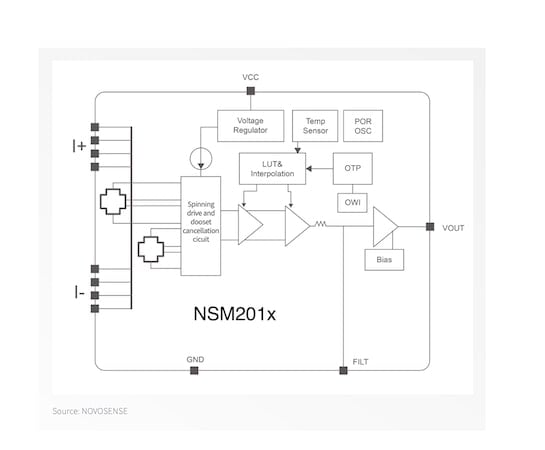

Figure 3. Diagramme en blocs montrant l’utilisation de la détection différentielle à effet Hall dans la série NSM201x (Source : NEV WP – Fig 44). Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Avantages de l’implémentation basée sur les CI

Le capteur de courant NSM2019 fabriqué par Novosense Microelectronics fournit un exemple des avantages d’une conception intégrée basée sur une architecture différentielle. Le design novateur du boîtier du produit réduit l’auto-échauffement en fournissant une résistance du conducteur primaire de seulement 0,27 Ω, supportant des niveaux de courant primaire aussi élevés que 100 A.

Les choix de matériaux garantissent que le boîtier relativement petit atteint une tension d’isolation opérationnelle d’au moins 1500 V. De plus, l’isolation survivra à des tensions de surtension de 10 kV et à des courants de surtension de 13 kA sans dispositifs de protection supplémentaires. La tension diélectrique de résistance atteint jusqu’à 5000 Vrms. Le design novateur du boîtier offre une distance de fuite relativement longue de 8,2 mm. La distance de fuite est un paramètre important car elle prend en compte les changements dus au vieillissement, tels que la contamination environnementale, qui pourraient compromettre les performances d’isolation si la distance est insuffisante. Cette combinaison de propriétés permet aux dispositifs de répondre facilement aux exigences de protection contre les surtensions de tension et de courant des VE d’aujourd’hui.

Le NSM2019 gère les besoins d’isolation des VE actuels et des modèles futurs et présente plusieurs caractéristiques pratiques pour l’intégration des systèmes. L’appareil supporte à la fois des modes de sortie fixes et pseudo-différentiels pour améliorer l’intégrité du signal. De plus, le circuit est conçu pour garantir que la tension de sortie ne fluctue pas avec la tension d’alimentation. Cette approche supprime le besoin d’employer un régulateur de tension de haute précision pour alimenter l’appareil, simplifiant ainsi la nomenclature.

La conception du NSM2019 prend en compte les grandes variations de température qui peuvent être rencontrées dans l’environnement automobile. Utilisant une combinaison de calibration hors ligne et d’algorithmes de compensation thermique, la sortie maintient une haute précision sur toute la plage de température de –40 à +150°C.

Alors que les fabricants de véhicules continuent d’exploiter les avantages d’efficacité de l’utilisation de sous-systèmes clés avec des circuits haute tension, l’importance de la technologie des capteurs de courant pour garantir la fiabilité, la sécurité et les performances ne cesse de croître. Les fabricants répondent à cette demande en développant des capteurs avec des conceptions intrinsèques qui garantissent la sécurité et les performances.

Cet article est apparu initialement dans le magazine Bodo’s Power Systems [PDF].