Éliminer l’isolation dans l’électronique de puissance pourrait offrir une densité de puissance et une efficacité supérieures sans compromettre la fiabilité.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec Bodo’s Power Systems.

Le défi dans l’électronique de puissance est d’atteindre un débit de puissance plus élevé dans des dispositifs plus petits à un coût réduit. Ces objectifs souvent contradictoires mènent à des compromis. Des courants plus élevés entraînent un stress thermique plus important dans un dispositif donné, réduisant ainsi sa durée de vie. Des solutions à pertes réduites peuvent être envisagées pour contrer cela, comme le remplacement des IGBT par des SiC-MOSFET. Cependant, la solution devient plus coûteuse. Une autre méthode est l’amélioration du refroidissement. Pourtant, les substrats isolants imposent des limites physiques au transfert thermique. La solution de contournement ? Abandonner l’exigence d’isolation.

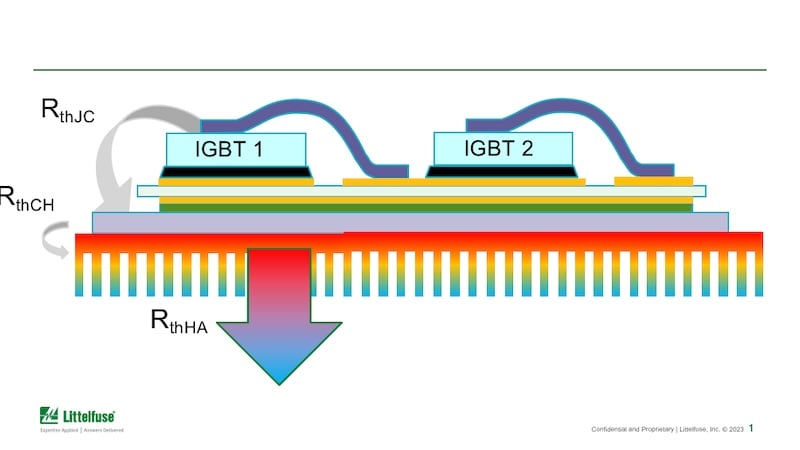

Figure 1. Structure d’une configuration de semi-conducteur de puissance isolé. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Comparaison des modules semi-conducteurs

Les modules semi-conducteurs les plus courants comportent des substrats directement liés au cuivre (DCB) avec des couches céramiques isolantes. Une configuration de ce type peut héberger plusieurs puces, car la structuration de la couche de cuivre supérieure permet de gérer différents potentiels. La figure 1 illustre schématiquement une telle approche.

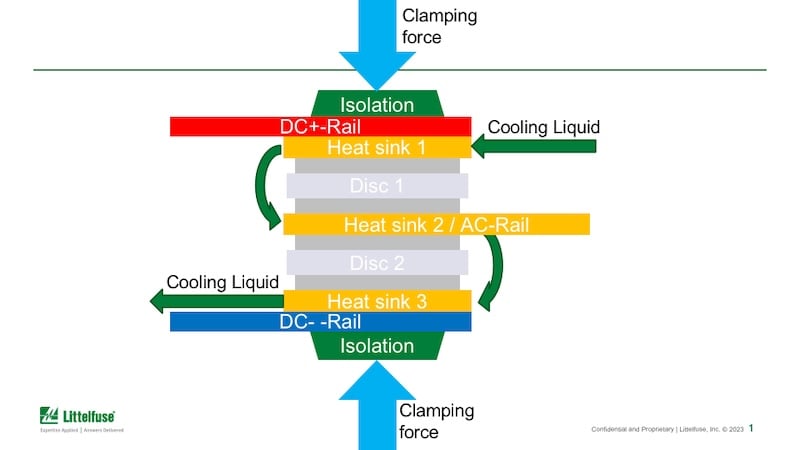

En revanche, les dispositifs à disque haute puissance sont souvent combinés avec des plaques froides électriquement actives, comme présenté à la figure 2. La résistance thermique dominante dans une configuration illustrée à la figure 1 est assurée par la couche céramique. Les céramiques haute performance telles que le nitrure d’aluminium (AlN) offrent une conductivité thermique allant jusqu’à 180 W/(mK). Pourtant, l’épaisseur nécessaire pour atteindre l’isolation requise entraîne une grande résistance thermique. La configuration de la figure 2 améliore les performances thermiques car aucune isolation électrique entre le semi-conducteur de puissance et le dissipateur de chaleur n’est impliquée. Par conséquent, un liquide de refroidissement électriquement non conducteur, comme un mélange d’eau déionisée et de glycol, doit être utilisé, et sa qualité isolante doit être surveillée et maintenue.

Figure 2. Arrangement de semi-conducteur de puissance avec plaques froides électriquement actives. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Élimination de la résistance thermique

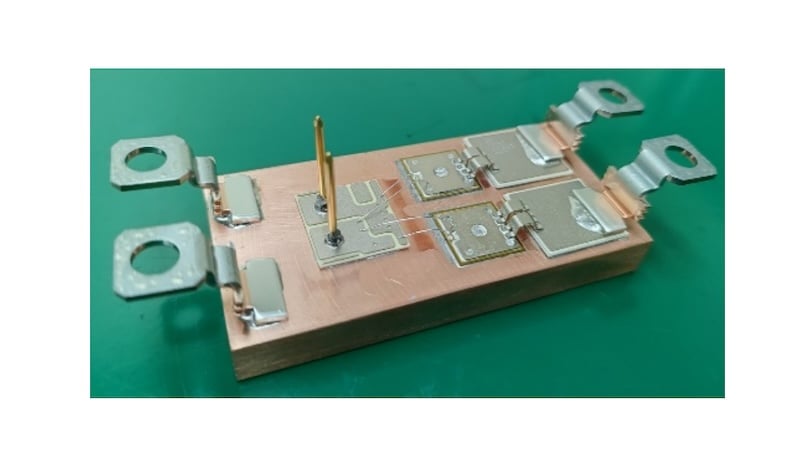

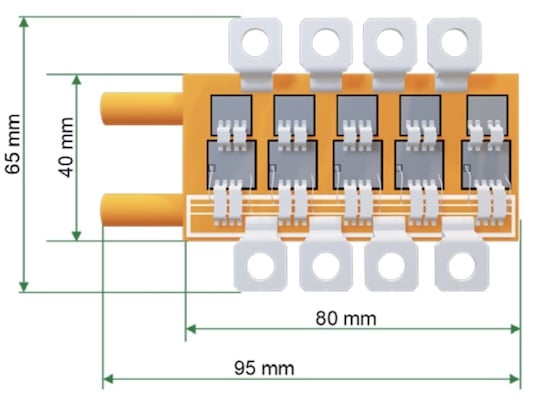

Pour éliminer la résistance thermique dominante du DCB, une approche consistait à souder directement les puces IGBT à une plaque froide liquide appropriée de 40 x 80 mm². De cette manière, la plaque froide devient la connexion électrique aux collecteurs de l’IIGBT. Les substrats DCB sont utilisés pour monter la borne de puissance côté émetteur ainsi que les bornes de contrôle. Un véhicule de test basé sur une technologie d’assemblage différente a été construit pour surmonter les limites imposées par les fils de connexion. Ici, une puce différente avec une métallisation de la face avant soudable a été utilisée. Les fils de connexion ont été remplacés par des clips d’interconnexion soudés à l’avant de l’IGBT. Comme les clips ne peuvent pas être soudés directement à la puce, un tampon intermédiaire est d’abord soudé à l’IGBT. Le véhicule de test résultant est illustré à la figure 3.

Figure 3. Véhicule de test soudé par clip. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

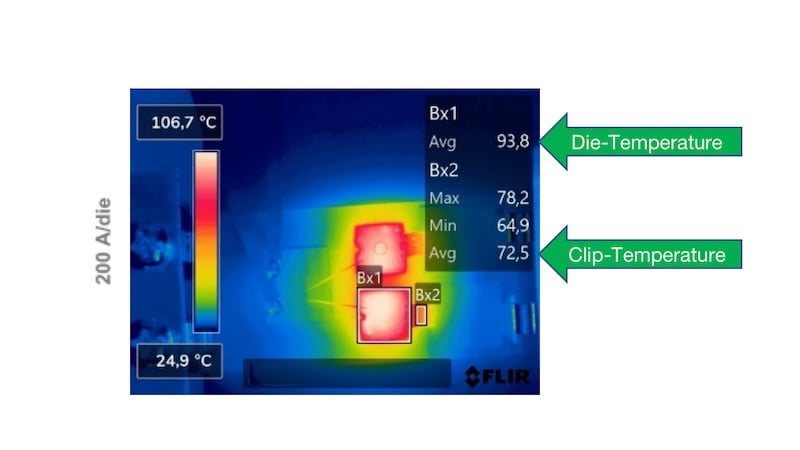

Une mesure basée sur une caméra IR a été effectuée, et le résultat était de 200 A par puce, comme le montre la figure 4.

Figure 4. Mesure thermographique avec matériau soudé par clip. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Toutes les limitations imposées par l’utilisation de fils de connexion ont été supprimées. La température du clip reste bien en dessous de 100°C à des densités de courant qui dépassent les capacités des fils de connexion que la puce pourrait supporter.

Une puce standard avec une capacité de courant de 150 A a été utilisée pour l’étude. Les conditions limites industrielles actuelles incluent une température d’entrée maximale de 65°C et une température de puce maximale de 175°C. Les mesures conduisent à une densité de pertes de puissance maximale de 380 W/cm² qui peut être dissipée de la puce par l’ensemble. Notamment, la puce évaluée à 150 A était bien dans ses limites thermiques tout en supportant 200 A. Pour les conditions thermiques ciblées et une température d’entrée de 65°C, la température maximale de jonction de Tvj=175°C est atteinte à 250 A.

Test électrique

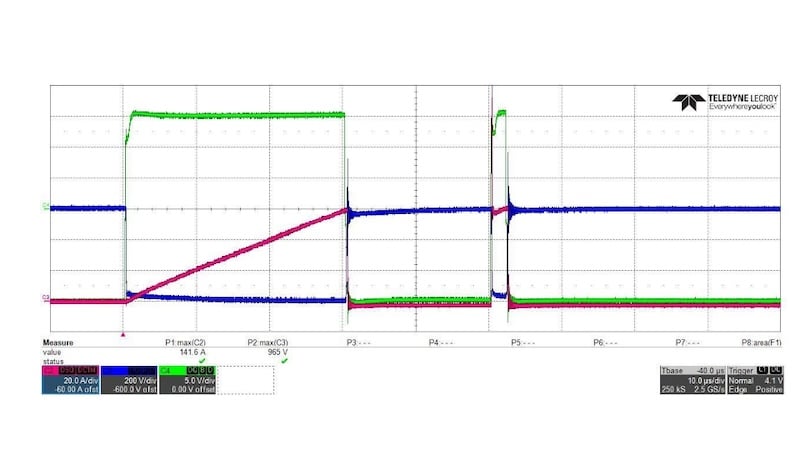

Bien que l’étude se soit concentrée sur les performances thermiques, le comportement électrique de base a également été testé. Le résultat d’un test de double impulsion est résumé à la figure 5.

Figure 5. Résultats du test dynamique sur l’équipement d’essai à double impulsion. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Les tests ont révélé une commutation suffisamment propre, mais en raison de la nature de la configuration de test, aucun autre détail n’a été étudié. Bien que la disposition des dispositifs étudiés n’ait pas été optimisée pour la commutation, et qu’un comportement de commutation parfait n’était pas attendu, les résultats étaient néanmoins suffisamment bons pour être ultérieurement transférés dans un développement de série potentiel.

Test de charge cyclique

Les performances thermiques exceptionnelles sont un facteur clé pour augmenter la durée de vie d’un composant électronique de puissance. À partir de la deuxième conception, plusieurs dispositifs ont été soumis à un test de cyclage de puissance (PCsec) tel que défini dans la norme IEC 60749.

L’attente était que l’assemblage par tampo et clip atteigne une durée de vie plus longue qu’un système utilisant des fils de connexion, car les mécanismes de défaillance du soulèvement des fils et de la fissure du talon des fils sont éliminés. Cependant, comme le tampon est soudé à la face avant de la puce, une délamination de cette interface est prévue. Le test a été réalisé avec une température d’entrée de 12°C. En un cycle de 4 secondes avec un cycle de 50%, l’amplitude thermique observée de la puce était de 90 K avec un courant de charge de 250 A. La figure 6 révèle les performances thermiques exceptionnelles et la faible diffusion de chaleur au sein de la plaque froide.

Figure 6. Image thermique de la puce pendant le test PCsec. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

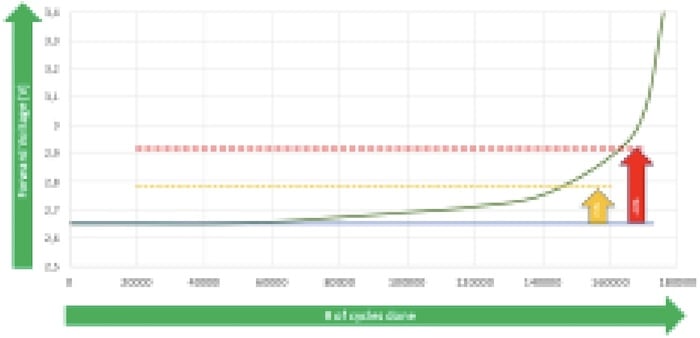

Les résultats d’un test à long terme sont illustrés dans le graphique de la figure 7.

Il convient de noter que l’IGBT dans ce test avait un courant nominal de puce de seulement 150 A. Ainsi, malgré le respect des limites thermiques données pour la température de la puce, la puce a fonctionné bien au-delà des paramètres utilisés dans une application réelle.

Le critère de fin de vie de ce test est une augmentation de la tension directe de 5%. Cette valeur a été atteinte après environ 145 000 cycles. La technologie de liaison par soudure classique atteint environ 80 000 cycles dans ces conditions. Des opportunités d’amélioration supplémentaires sont envisagées dans la métallisation des puces, les alliages de soudure et les processus de soudure, ce qui semble raisonnable d’atteindre au moins le double de la capacité de cyclage de puissance par rapport aux dispositifs soudés.

Applications potentielles et avantages résultants

La structure choisie et la densité de puissance atteinte permettent de constater qu’une telle conception est destinée à une application de haute puissance. Les applications qui comportent déjà un refroidissement liquide et qui exigent un débit de puissance élevé peuvent particulièrement bénéficier d’un arrangement de semi-conducteurs de puissance non isolé.

Figure 7. Résultats des tests PCsec. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Une telle approche cible la production d’énergie renouvelable dans les éoliennes ou le soudage des métaux par chauffage par induction. Avec le dissipateur de chaleur formant la connexion au collecteur de l’IGBT, le schéma est un bon choix pour construire des interrupteurs uniques avec des capacités de transport de courant élevées, comme schématisé à la figure 8.

Figure 8. Dispositif de 1200 A dans une configuration non isolée. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Cette version, équipée d’un chipset de 250 A, ressemble à un interrupteur unique de 1200 A avec une enveloppe de 123,5 cm³.

Un demi-pont composé de deux de ces dispositifs occupe environ 250 cm³ d’espace. En comparaison, les modules haute puissance utilisés aujourd’hui nécessitent jusqu’à 700 cm³.

Un autre avantage du refroidissement liquide intégré est que le boîtier environnant nécessaire n’est plus soumis aux températures élevées couramment observées dans les semi-conducteurs de puissance. Cela ouvre la voie à l’utilisation de plastiques de qualité inférieure, voire de matériaux faciles à recycler, ce qui sera un sujet majeur dans les années à venir.

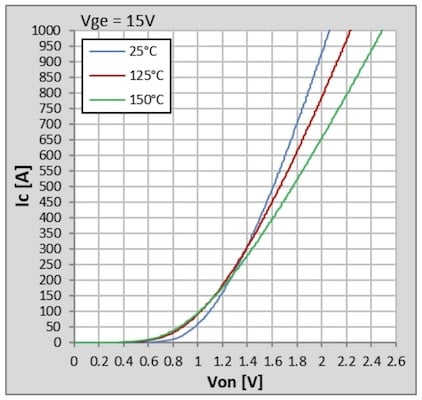

Figure 9. IC vs. VCE d’un nouvel IGBT avec des limites de désaturation élevées. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

En ce qui concerne l’utilisation des ressources, un demi-pont construit à partir du dispositif de la figure 8 a une masse inférieure à 0,7 kg, ce qui est moins de la moitié du poids des conceptions actuelles.

Sacrifier une fraction de la performance en remplaçant le dissipateur de chaleur en cuivre par de l’aluminium permettrait à la fois de réduire les coûts et le poids.

Un refroidissement très efficace est également la clé pour exploiter pleinement les capacités des IGBT avec des limites de désaturation très élevées. Le triangle limitant de la tension directe, des performances de commutation et de la robustesse au court-circuit délimite la zone d’optimisation pour la technologie IGBT. Les puces avec des pertes de commutation faibles ont tendance à avoir une tension directe plus élevée et vice versa, tant que la capacité de court-circuit reste intacte. Le diagramme de la figure 9 reflète la tension directe d’un IGBT optimisé pour une faible tension directe.

Cette puce de 1200 V est notée pour 200 A et génère 240 W de pertes à ce point de fonctionnement. Bien que la puce puisse facilement supporter des courants allant jusqu’à 450 A, les pertes augmentent à 720 W ou, dans ce cas, 360 W/cm².

De telles densités de pertes de puissance dans des assemblages avec des matériaux d’isolation céramique conduiraient à des températures de puce trop élevées, même lorsque des céramiques haute performance sont installées.

Avec l’approche de refroidissement liquide direct, jusqu’à 380 W/cm² ont été atteints, permettant ainsi de faire fonctionner la puce à ce point sans dépasser ses limites thermiques.

Ainsi, le dispositif de la figure 8 pourrait supporter plus de 2 kA de courant, atteignant potentiellement les limites de densité de courant tolérables des bornes utilisées.

Repousser les limites de la densité de puissance dans les semi-conducteurs de puissance

En raison des exigences d’isolation, l’augmentation de la densité de puissance dans les semi-conducteurs de puissance actuels a des limites physiques. Pour repousser ces limites, de nouvelles méthodes pour extraire la chaleur des semi-conducteurs de puissance plus efficacement doivent être identifiées. Une solution consiste en le refroidissement liquide direct combiné à une technologie de puce et d’interconnexion appropriée. Le passage des assemblages isolés classiques aux équivalents non isolés ouvre la porte à une augmentation de la densité de puissance par un facteur de dix par rapport aux options d’aujourd’hui.

Cela ne se limite pas à la technologie IGBT mais peut être transféré aux semi-conducteurs à large bande interdite de la même manière.

Cet article est initialement paru dans Bodo’s Power Systems [PDF] magazine.