Des technologies comme le refroidissement par le dessus peuvent aider les concepteurs à atteindre des performances thermiques élevées et à réduire les coûts d’assemblage dans les véhicules électriques.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec Bodo’s Power Systems.

Le monde de la mobilité mondiale est à l’aube d’une transformation remarquable. En 2024, les ventes mondiales de véhicules électriques (VE) devraient augmenter d’environ 20 % alors que les gouvernements et les consommateurs tentent de réduire les effets du changement climatique. D’ici 2030, les VE devraient représenter au moins les deux tiers des ventes mondiales de voitures.

Alors que les constructeurs automobiles s’efforcent de réduire les coûts des VE, des systèmes de conversion d’énergie efficaces et durables sont essentiels pour répondre à la demande croissante et aux exigences énergétiques. À cette fin, l’adoption de semi-conducteurs à large bande interdite, tels que le carbure de silicium (SiC) et le nitrure de gallium (GaN), permet des solutions énergétiques efficaces, puissantes et à long terme rentables. De plus, des technologies innovantes comme le refroidissement par le dessus peuvent aider les concepteurs à atteindre des performances thermiques optimales et à réduire les coûts d’assemblage.

Image utilisée avec l’aimable autorisation de Adobe Stock

Systèmes de conversion d’énergie

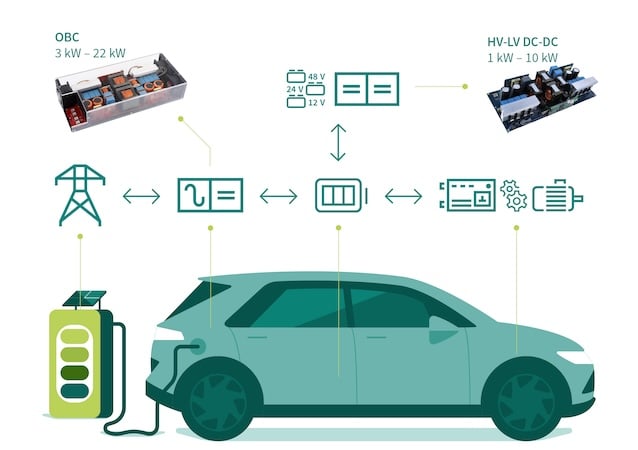

Les systèmes de conversion d’énergie dans les VE, en particulier le chargeur embarqué et les convertisseurs DC-DC, sont essentiels pour gérer le flux d’électricité à l’intérieur du véhicule, optimiser le processus de charge et faciliter l’intégration de diverses sources d’énergie. Ces systèmes de conversion d’énergie sont cruciaux pour la performance globale, l’efficacité et l’expérience utilisateur des VE. Leur bon fonctionnement est indispensable pour maximiser l’autonomie, la fiabilité et les fonctionnalités des voitures électriques, les rendant indispensables dans la transition vers une mobilité durable.

Figure 1. Systèmes de conversion d’énergie OBC et DC-DC dans les VE. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

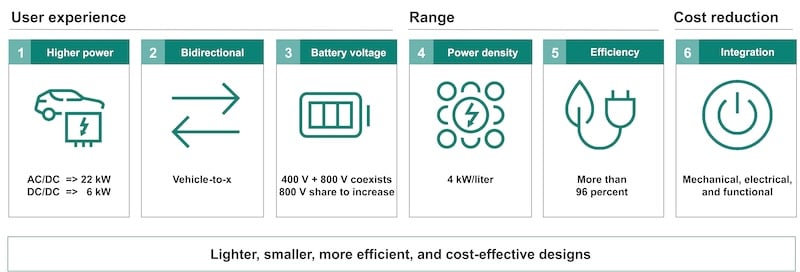

L’augmentation des niveaux de puissance, le support du fonctionnement bidirectionnel (V2X) et l’adoption rapide des systèmes de batteries 800 V ont introduit de nouveaux niveaux de complexité dans les systèmes de puissance OBC et DC-DC – complexité qui s’accentue en raison des exigences de densité de puissance, d’efficacité et de coût global.

Figure 2. Exigences actuelles des VE. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Exploiter les semi-conducteurs à large bande interdite

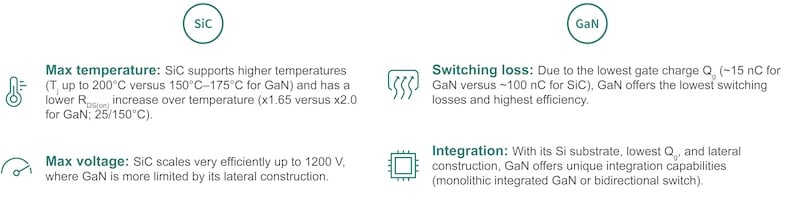

Les semi-conducteurs SiC et GaN ont révolutionné la conversion d’énergie dans les systèmes automobiles en permettant des niveaux d’efficacité et de performance sans précédent tout en coexistant avec les technologies économiques au silicium (Si). Les conceptions basées sur le SiC offrent une grande robustesse et efficacité dans une large gamme de températures tout en réduisant considérablement les pertes de commutation et de conduction par rapport aux conceptions basées sur le Si, conduisant à des performances optimales et à une efficacité thermique. Le GaN, quant à lui, offre une efficacité inégalée à des fréquences de commutation plus élevées et une commutation presque sans perte, permettant des dispositifs plus petits et plus compacts.

Figure 3. Principaux avantages des semi-conducteurs SiC et GaN. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

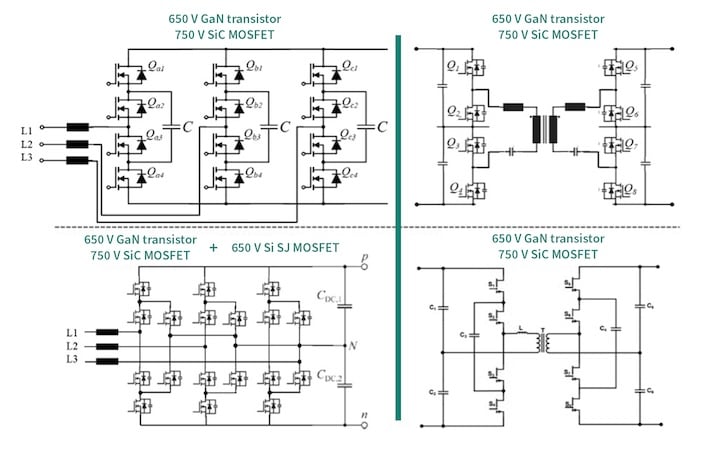

Bien que le GaN et le SiC offrent de nombreux avantages individuellement, ils brillent vraiment lorsqu’ils sont utilisés ensemble. Ensemble, ils offrent un mélange convaincant d’efficacité, de compacité et d’abordabilité dans les systèmes de conversion d’énergie automobile. Les concepteurs peuvent tirer parti de cette combinaison pour atteindre une densité de puissance et une efficacité thermique optimales tout en permettant de nouvelles topologies, améliorant ainsi les performances et l’autonomie du véhicule.

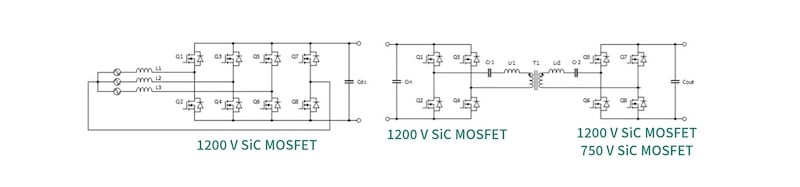

La figure 4 montre des implémentations typiques de tels systèmes.

Figure 4. Schémas de MOSFET 1200 V et 750 V SiC. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

De plus en plus de fabricants de rang 1 adoptent ces topologies en raison de leur simplicité par rapport aux générations précédentes. Par exemple, dans l’étage PFC d’une conception de 11 kW, par rapport à 18 transistors (3x interleaved monophasé) utilisés dans les topologies de Gen 1, les topologies de Gen 2 n’utilisent que huit transistors (B6 ou VSC triphasé). La simple réduction du nombre de transistors rend la conception bien plus simple.

Défis et complexités des systèmes d’alimentation pour VE

Les nouvelles topologies utilisent également moins de pilotes de grille et permettent à un seul microcontrôleur de prendre en charge les boucles de contrôle des deux étages de l’alimentation, c’est-à-dire le PFC et le HV-HV DC-DC. Pour simplifier encore la conception, certains fabricants de rang 1 ont décidé d’éliminer les dispositifs discrets et d’utiliser des modules avec trois à quatre demi-ponts intégrés.

Bien que cette approche simplifie considérablement la conception et réduise les coûts de refroidissement et de développement de l’OBC, elle n’optimise pas la densité de puissance et l’efficacité. Cela est dû à l’effort considérable nécessaire pour la conception du filtre EMI et de l’étranglement PFC, car ils doivent filtrer et commuter à des tensions supérieures à celles conçues pour les topologies de Gen 1. Bien entendu, à des tensions plus élevées, les fréquences de commutation ne peuvent pas être très élevées (par exemple, PFC 95,5 %). Certaines publications ont démontré qu’ajouter une cellule ZVS à la topologie B6/B8 peut augmenter encore l’efficacité et permettre des fréquences de commutation plus élevées au détriment d’un plus grand nombre de composants.

De plus, il n’existe pas de condensateurs en aluminium de 900 V-1000 V pour la sortie du convertisseur PFC. Les concepteurs doivent donc utiliser un arrangement série-parallèle de condensateurs en aluminium de 450 V-500 V pour obtenir la capacité nécessaire pour stocker l’énergie lorsque la topologie B6 est configurée pour fonctionner avec des réseaux monophasés, par exemple B8 et compenser l’ondulation de 100 Hz/120 Hz.

Les topologies avec des transistors de 650 V à 750 V peuvent encore augmenter la densité de puissance et l’efficacité à un coût système inférieur. Ces topologies seront toujours compatibles avec les réseaux triphasés et l’architecture de batterie 800 V. Pour y parvenir, des convertisseurs multiniveaux, comme illustré en figure 5, sont nécessaires.

En figure 5, les deux topologies à gauche sont des PFC à commutation dure, où l’image du haut montre la topologie du condensateur volant et l’image du bas montre une topologie de point neutre actif. Les topologies à droite sont des convertisseurs résonants HV-HV DC-DC, où l’image du haut montre un CLLC multiniveau et l’image du bas montre un DAB multiniveau.

Figure 5. Topologies de convertisseur multiniveau utilisant des dispositifs WBG. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

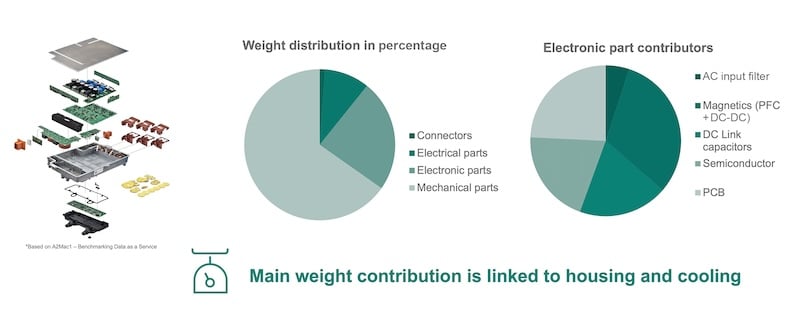

Alors que l’industrie automobile continue d’évoluer, une conception durable est cruciale pour atténuer l’impact environnemental des véhicules. En privilégiant des matériaux écologiques, des groupes motopropulseurs écoénergétiques et des composants recyclables, les solutions automobiles peuvent contribuer à réduire les émissions de carbone et à conserver les ressources naturelles. Dans les systèmes de conversion d’énergie, cela jouera un rôle crucial dans le processus d’optimisation, non seulement pour la sélection des matériaux et leur recyclabilité, mais aussi pour réduire le poids et le coût des systèmes d’alimentation futurs.

Figure 6. Contribution au poids des différents composants d’un système de conversion d’énergie. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Implémentation pratique du GaN et du SiC dans les systèmes d’alimentation automobile

Les remarquables capacités de commutation du GaN et son fonctionnement à haute fréquence permettent d’élaborer de nouvelles topologies électroniques de puissance pour atteindre une efficacité et une densité de puissance accrues. Le GaN permet aussi de réduire le poids global du système en diminuant non seulement la quantité de boîtier, mais aussi la taille et le nombre de composants électrotechniques, y compris des tonnes de matériaux rares, contribuant ainsi significativement à une durabilité accrue.

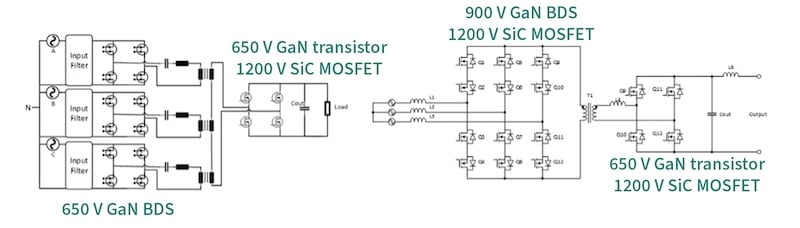

Avec l’introduction de la structure latérale lors de la fabrication des transistors de puissance GaN, il est possible de concevoir un interrupteur bidirectionnel (BDS). Un tel BDS aura la capacité de blocage bidirectionnel de la tension sans doubler le RDS(on), permettant des topologies disruptives qui pourraient apporter d’énormes avantages en termes de densité de puissance, de fiabilité, de coût et de besoins en composants externes.

La figure 7 (gauche) montre une approche très modulaire qui inclut l’intégration magnétique. Similaire à l’approche de Gen 1, chaque module alimente chaque phase du réseau triphasé, permettant un dispositif de 650 V. En fonction de la tension de la batterie, les concepteurs peuvent choisir entre des transistors GaN de 650 V ou SiC de 1200 V.

La figure 7 (droite) montre un convertisseur matriciel ou cyclo – un candidat potentiel pour des conceptions innovantes. Cette topologie peut facilement être implémentée avec deux dispositifs discrets de 1200 V connectés dos à dos sur le côté primaire et des dispositifs normaux sur le côté secondaire. Le défi ici est de sélectionner des dispositifs à faible résistance pour obtenir le bon RDS(on) total (l’interrupteur bidirectionnel a le double du RDS(on) d’un seul dispositif) par position, selon la classe de puissance appropriée et la dissipation de puissance attendue.

Figure 7. Approche modulaire Gen 2 utilisant l’intégration magnétique des transistors GaN de 650 V et SiC de 1200 V (gauche) et un convertisseur cyclo. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

La topologie est entièrement résonnante et peut être soit un LLC soit un DAB, et la plage de fréquences de commutation dépendra à la fois de la charge de sortie et des conditions d’alimentation d’entrée. Comme il s’agit d’une vraie topologie triphasée, en tenant compte de la tension d’entrée maximale et des augmentations de tension susceptibles de se produire, l’interrupteur GaN bidirectionnel authentique devrait avoir une tension de claquage minimale de 900 V. Infineon travaille activement à la conception d’un interrupteur GaN BDS automobile afin que les fabricants de rang 1 soient prêts pour la production de masse de ces topologies Gen 3.

Refroidissement par le dessus

En plus d’utiliser la technologie à large bande interdite pour améliorer l’efficacité, l’encapsulation et le refroidissement des dispositifs deviennent des éléments vitaux de l’équation et jouent des rôles clés dans la création de conceptions OBC plus denses en puissance. Bien que les encapsulations de dispositifs traversants (THD), telles que les TO-247 et TO220, soient encore largement utilisées dans de nombreuses applications, elles présentent les inconvénients de coûts de fabrication élevés et doivent être insérées manuellement dans le circuit imprimé avant d’être soudées sur le dessous de la carte. Pour ces raisons, les THD sont de plus en plus remplacés par des dispositifs montés en surface (SMD), dont le placement peut être automatisé et aboutit à un rendement supérieur et à une meilleure fiabilité.

Les encapsulations SMD dissipent la chaleur soit par refroidissement par le bas (BSC) soit par refroidissement par le dessus (TSC). Bien que les encapsulations BSC et TSC puissent être assemblées à l’aide de machines de pick-and-place automatisées, la TSC offre plusieurs avantages par rapport aux encapsulations BSC, comme les D2PAK et DPAK, qui conduisent la chaleur générée par la puce vers le bas, vers la face inférieure du dispositif monté sur la carte. Cette direction de conduction thermique est un inconvénient parce que les circuits imprimés ne sont pas optimisés pour une très haute conduction thermique et créent une barrière thermique substantielle pour les dispositifs BSC, nécessitant des vias thermiques supplémentaires pour permettre à l’excès de chaleur de se dissiper en toute sécurité.

Une conséquence négative de cette approche est qu’elle rend le routage des traces du circuit imprimé plus difficile parce que de grandes zones de la carte sont allouées aux éléments de dissipation thermique. Un substrat métallique isolé (IMS) peut améliorer les performances thermiques des dispositifs BSC, mais ils sont plus coûteux que les circuits imprimés traditionnels FR4.

L’adoption de la technologie TSC est particulièrement remarquable et façonnera les conceptions futures de systèmes de conversion d’énergie. Dans les dispositifs TSC