Le contrôle de mouvement est une partie majeure de la conception des machines industrielles modernes, et l’innovation dans ce domaine se concentre sur l’amélioration des performances et la facilité d’utilisation, tout en permettant de nouvelles applications de servo et de contrôle de mouvement.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat de contenu numérique exclusif avec les Systèmes de Puissance de Bodo.

Les moteurs électriques alimentent le monde qui nous entoure. Regardez de plus près, et vous les trouverez partout, des appareils domestiques tels que les machines à laver et les réfrigérateurs aux véhicules comme les voitures, les trains et les avions, fournissant d’innombrables commodités modernes. Inventés au 19ème siècle par Werner von Siemens, Thomas Alva Edison, Nikola Tesla et George Westinghouse—des fondateurs pionniers de leur temps qui sont devenus des noms connus—ils restent à la pointe de l’innovation.

En conséquence, le contrôle de mouvement est devenu une partie majeure de la conception des machines industrielles modernes. Cela implique de concevoir soigneusement des moteurs et d’incorporer des éléments de contrôle pour garantir que les moteurs se déplacent précisément comme et quand requis par une application. Aujourd’hui, l’innovation dans la technologie de contrôle de mouvement se concentre sur l’amélioration des performances et de la facilité d’utilisation, tout en permettant de nouvelles applications de servo et de contrôle de mouvement.

Entraînements de moteurs industriels

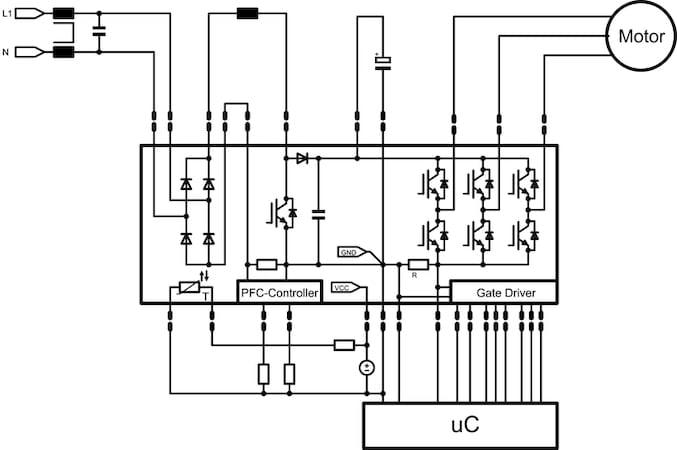

Les vitesses et couples de fonctionnement des moteurs industriels varient considérablement selon les applications. Les variateurs de fréquence (VFD), placés entre le réseau électrique et le moteur, offrent une façon efficace de contrôler les moteurs pour répondre aux exigences spécifiques de l’application (Figure 1). Ces solutions sont devenues de plus en plus populaires dans les applications industrielles car elles offrent des périodes de retour sur investissement courtes grâce aux économies d’énergie et de coûts.

Figure 1. Variateur de fréquence (VFD). Image utilisée avec la permission de Bodo’s Power Systems [PDF]

Pour mettre en avant les avantages des variateurs de fréquence, considérons une application nécessitant un contrôle précis de la vitesse de débit ou de la pression. Traditionnellement, ce type d’application utiliserait des vannes, des amortisseurs ou des réducteurs pour la régulation tout en faisant fonctionner une pompe entraînée par moteur à plein régime. Cependant, faire fonctionner des moteurs entraînés par le réseau à fréquence fixe à pleine puissance conduit à une perte significative d’énergie sous forme de chaleur.

Les variateurs de fréquence évitent ces pertes en adaptant la vitesse et le couple du moteur à la charge ou au travail requis. Deux paramètres permettent cet ajustement : la fréquence de la tension, qui détermine la vitesse du moteur, et le courant soutenu, qui détermine son couple.

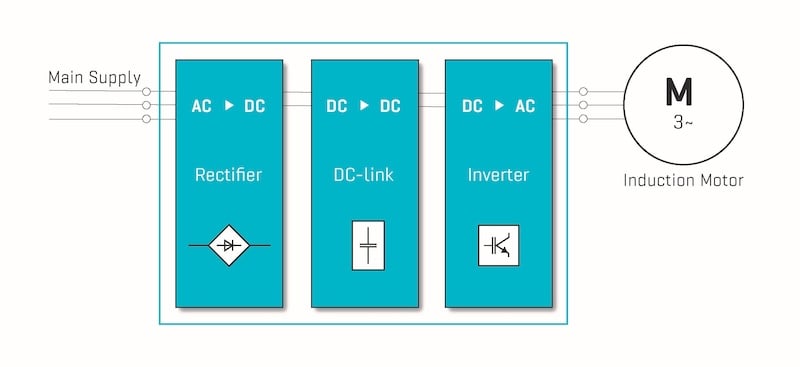

La Figure 2 illustre le processus typique de conversion d’énergie d’une tension AC fixe à une tension AC variable :

Figure 2. Processus de conversion d’énergie utilisant un variateur de fréquence. Image utilisée avec la permission de Bodo’s Power Systems [PDF]

Le principal avantage de l’utilisation d’un VFD est la capacité d’ajuster la vitesse d’un moteur aux besoins de l’ensemble de l’application. En seconde position se trouve sa capacité à ajuster le couple du moteur, protégeant ainsi le moteur et le système qu’il entraîne. Le contrôle du couple peut également se traduire par des économies d’énergie considérables : par exemple, un moteur entraîné par un VFD connecté à un ventilateur utilise seulement un huitième de sa puissance nominale en raison de la relation entre la vitesse et la puissance du cube.

Les VFD ne sont pas seulement utilisés pour accélérer les moteurs, mais aussi pour les arrêter ou les décélérer de manière contrôlée. Un tel arrêt ou freinage contrôlé est essentiel pour diverses applications, telles que les ascenseurs et les convoyeurs. Les VFD inversent leur mode de fonctionnement sans avoir besoin de reconfigurer les câbles de phase du moteur simplement en inversant le champ tournant. En éliminant les vannes, les amortisseurs et les réducteurs, ils permettent le développement de systèmes plus compacts avec des coûts de maintenance et de fonctionnement réduits.

Les VFD se composent de trois composants clés : un redresseur de puissance pour redresser la tension d’entrée AC, un découpleur de frein pour protéger le condensateur du lien DC en dissipant l’énergie générée par le moteur lors du freinage, et des interrupteurs à semi-conducteurs de puissance pour convertir la tension d’entrée redressée en la tension et fréquence variables nécessaires.

Les variateurs de fréquence de Vincotech comprennent des modules intégrés de puissance (PIM/CIB—convertisseur, inverseur et frein), des “six-packs” (modules triphasés), des demi-ponts et des modules redresseurs conçus pour des applications d’entraînement industriel standard avec des plages de puissance allant de 1 à 60 kW.

Entraînements embarqués

Les entraînements embarqués, qui intègrent la commande du moteur et le moteur électrique dans une seule unité, gagnent des parts de marché dans les applications industrielles. De nombreux fournisseurs proposent des systèmes d’entraînement embarqués avec divers degrés de personnalisation. Grâce à leur conception compacte et hermétique, les entraînements embarqués permettent aux clients de gagner de l’espace. Ils peuvent également être adaptés à des applications spécifiques pour augmenter la fiabilité et les performances et, surtout, réduire les coûts.

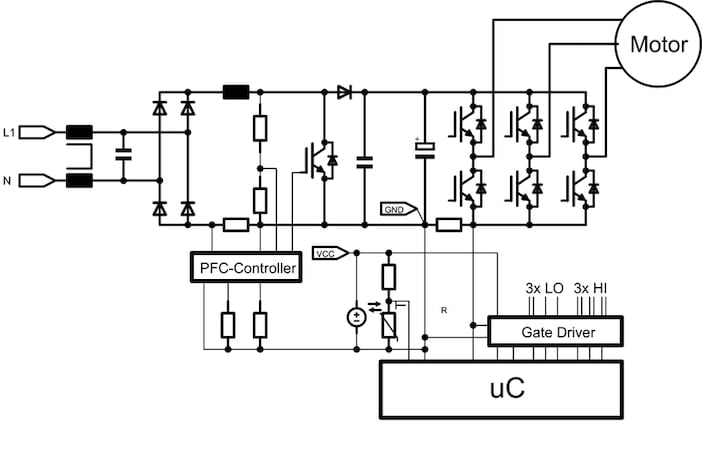

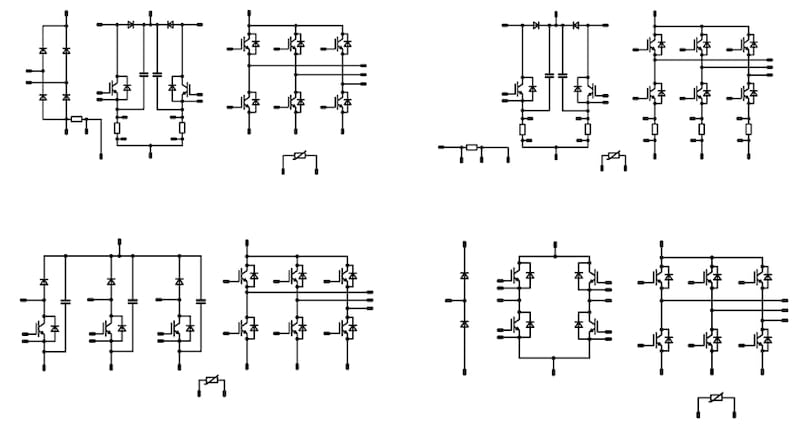

Les entraînements embarqués se composent d’un redresseur d’entrée, d’une étape de boost de PFC et d’un inverseur de sortie triphasé. Selon l’application, ils peuvent être mis en œuvre en utilisant un module de puissance intelligent hautement intégré (IPM) ou un module de puissance intégré très flexible (PIM). Les IPM incluent les composants logiques et les commandes de porte requises par les interrupteurs de puissance, tandis que les PIM ne fournissent que les composants de puissance, nécessitant que les commandes de porte soient montées sur le PCB du système (Figure 3).

Figure 3. Module de puissance intégré avec PFC. Image utilisée avec la permission de Bodo’s Power Systems [PDF]

Les moteurs contrôlés électroniquement intégrés dans les pompes, les compresseurs, les ventilateurs et d’autres applications similaires doivent répondre à deux exigences clés :

- Étanchéité hermétique : Ces moteurs nécessitent un boîtier hermétiquement scellé avec un design compact et une gestion thermique méticuleuse, car la chaleur générée par les commandes de porte, les résistances shunt et d’autres composants résistifs ne peut être dissipée que via un dissipateur de chaleur connecté.

- Facteur de correction de puissance (PFC) : Lorsque ces moteurs se connectent au réseau électrique public, les entraînements doivent incorporer un PFC pour se conformer aux normes réglementaires.

Pour optimiser le coût global, la taille et le temps de mise sur le marché des solutions d’entraînement embarquées, les concepteurs de systèmes peuvent intégrer la plupart des blocs fonctionnels utilisés par le moteur, à l’exception du filtre d’entrée, du condensateur DC et du microcontrôleur, en utilisant un module de puissance intelligent (IPM). Cette approche atténue les risques associés à la conception des circuits, accélère le développement et réduit le temps de mise sur le marché.

Alors que les IPM standard présentent un pont inverseur triphasé simple avec un pilote de porte compatible, les modules hautement intégrés permettent aux ingénieurs de combiner de manière optimale les composants de puissance et le circuit de commande de porte, qui sont des éléments critiques dans la conception de l’inverseur.

Le portefeuille de modules de puissance de Vincotech pour les entraînements embarqués comprend des IPM de 600 V et 1200 V et des modules de puissance intégrés avec des circuits PFC (PIM+PFC). Avec le plus haut niveau d’intégration de tous les modules de puissance disponibles aujourd’hui, ces modules offrent la meilleure solution pour les environnements mécaniques où l’espace est limité.

Figure 4. Module de puissance intelligent (IPM). Image utilisée avec la permission de Bodo’s Power Systems [PDF]

Les flowIPM 1B et flowIPM 1C de Vincotech maximisent leur intégration fonctionnelle en intégrant des semi-conducteurs de puissance, des circuits intégrés, des SMD et des résistances dans leur substrat à l’aide de la technologie de film épais (Figure 4). Leur conception intègre tous les composants de puissance actifs nécessaires pour un inverseur triphasé avec correction active du facteur de puissance. Les composants incluent des condensateurs pour compenser les boucles inductives, des shunts pour détecter le courant, un contrôleur PFC et un circuit pour diviser la tension et les condensateurs DC. Deux résistances externes définissent la tension de sortie du module et la fréquence du PFC.

Les clients utilisant le microprocesseur externe pour l’inverseur afin de contrôler le PFC peuvent opter pour une version du module ne comportant que le pilote de porte de l’interrupteur PFC. Dans ce cas, ils peuvent devoir inclure une alimentation négative et un amplificateur pour le signal de courant PFC. La connexion à la masse du microcontrôleur est située du côté positif de la résistance shunt PFC (une connexion directe au microcontrôleur étant impossible).

Le couplage Press-Fit en option augmente encore la flexibilité des ingénieurs dans la conception de leurs applications cibles. De plus, en tirant parti de l’intégration fonctionnelle du module, les fabricants sont amenés à externaliser efficacement leurs efforts de R&D auprès du fabricant de modules, réduisant ainsi les efforts de développement tout en bénéficiant d’une plus grande flexibilité dans la définition des fonctions et l’étalonnage du comportement de commutation. Cette flexibilité est critique, car l’effort de filtrage et les pertes de commutation des applications fonctionnant à 4 kHz PWM et 16 kHz doivent être optimisés différemment.

Les modules PIM ne comprennent que les composants de puissance : le redresseur d’entrée, l’étape de boost de PFC et l’inverseur de sortie triphasé. Le circuit de commande de porte et les circuits logiques supplémentaires doivent être inclus sur le PCB externe. Toutefois, ils comportent un condensateur DC intégré pour réduire l’inductance et permettre une extinction ultra-rapide pour l’interrupteur PFC.

Certains modules PIM intègrent une résistance shunt qui détecte le courant pour contrôler le PFC ou l’inverseur. La structure à émetteur ouvert dans les interrupteurs du côté bas permet de connecter trois résistances shunt externes pour des conceptions d’inverseurs basées sur le contrôle vectoriel. Un capteur de température fournit la température du dissipateur de chaleur adjacent au module.

Pompes à chaleur et CVC

Augmenter la densité de puissance est un objectif principal de la conception des pompes à chaleur et des systèmes CVC. Il existe plusieurs façons d’atteindre cet objectif.

- Adoption de conceptions plus compactes

- Augmentation de l’efficacité de conversion de l’énergie

- Intégration de solutions rentables

Avec son module de puissance intégré comportant un circuit de correction de facteur de puissance en entrelacement, Vincotech propose une topologie unique et innovante pour les modules de puissance avec un haut niveau d’intégration et une efficacité de conversion d’énergie améliorée.

La configuration entrelacée du circuit de PFC présente de nombreux avantages :

- Conception PCB simplifiée

- Efficacité de conversion d’énergie accrue

- Meilleure répartition de la chaleur

- Taille réduite des composants sur le PCB

- Conception de filtrage EMI simplifiée

- Réduction du courant RMS de sortie

La famille 600 V flowPIM+PFC de Vincotech comprend quatre sous-familles. Cela inclut un circuit PFC entrelacé à deux jambes avec et sans redresseur d’entrée intégré et un PFC entrelacé à trois jambes sans redresseur d’entrée. L’offre comprend également des produits basés sur le PFC entrelacé sans pont et sans redresseur d’entrée, intégrant également l’étape de l’inverseur (Figure 5). Toutes les variantes comportent un inverseur de moteur triphasé et un capteur de température.

Les variantes avec un PFC entrelacé à deux jambes incluent également des résistances shunt dans l’inverseur de moteur et le circuit de PFC. En équilibrant parfaitement le courant dans le circuit de PFC, les shunts communs et de jambes permettent d’augmenter la durée de vie opérationnelle de la puce. Pendant ce temps, les résistances shunt intégrées dans la jambe de l’inverseur améliorent considérablement le contrôle du moteur. De plus, les condensateurs embarqués réduisent considérablement les pics de tension DC.

Figure 5. PIM avec PFC entrelacé. Image utilisée avec la permission de Bodo’s Power Systems [PDF]

Les modules 600 V flowPIM+PFC équilibrent de manière optimale coût et performance. Leurs broches de puissance, situées à la périphérie des modules, simplifient et réduisent le coût de la conception PCB. La séparation des parties inverseur et PFC optimise en outre leurs performances thermiques.

Entraînements d’ascenseurs

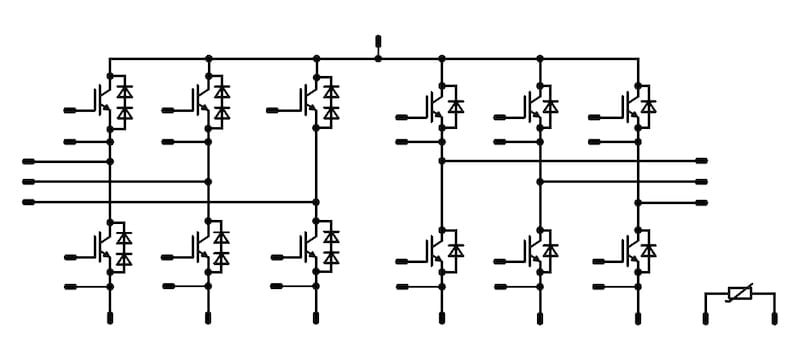

Dans les systèmes d’ascenseurs et d’escaliers mécaniques, les principales exigences pour les modules de puissance sont la longévité et une fréquence de commutation élevée dans l’étape convertisseur.

Le portefeuille de Vincotech ciblant ces applications repose sur la topologie standard à six packs et la topologie à six packs améliorée avec des composants à haute vitesse. Il comprend également des topologies dédiées qui réduisent la taille de la solution et répondent aux exigences de l’application en intégrant deux six packs pour les étapes du convertisseur et du moteur.

Ces modules twin-pack, qui incluent généralement des composants standard et à haute vitesse, utilisent une solution de diode en tandem pour réduire les pertes de puissance et prolonger leur longévité (Figure 6).

Figure 6. Twin-pack avec diode en tandem. Image utilisée avec la permission de Bodo’s Power Systems [PDF]

Entraînements de servo

Les systèmes d’entraînement de servo nécessitent généralement des fréquences de commutation comprises entre 10 et 16 kHz et une surcharge de courant de sortie allant jusqu’à 130 % de la valeur nominale.

Le portefeuille complet de produits de Vincotech comprend des modules de redressement d’entrée et des modules de puissance à six packs pour l’étape du moteur. Équipés de composants à haute vitesse, les six packs atténuent les pertes globales de puissance lors d’une utilisation à haute fréquence de commutation. Les diodes en tandem réduisent également les pertes de puissance et prolongent la durée de vie des composants (Figure 7).

Figure 7. Sixpack avec diode en tandem. Image utilisée avec la permission de Bodo’s Power Systems [PDF]

Contrôle de mouvement de Vincotech pour les applications industrielles

Les moteurs électriques sont utilisés dans l’ensemble de l’industrie, rendant la vie moderne telle que nous la connaissons possible. Ces moteurs sont contrôlés par des dispositifs de conversion de puissance qui règlent leur vitesse et leur couple pour répondre à un large éventail de besoins spécifiques des applications.

Le portefeuille complet de produits de Vincotech fournit aux ingénieurs l’intégration fonctionnelle et la densité de puissance dont ils ont besoin pour soutenir les stratégies de contrôle de mouvement pour les applications industrielles. Combinant un degré élevé d’intégration et d’innovation, ils permettent des conceptions plus élégantes en utilisant un mélange éprouvé de composants de puissance et de circuits de commande de porte—des composants cruciaux de la conception de l’inverseur. Cela atténue les risques de conception et accélère le développement, garantissant un chemin rapide vers le marché.

Cet article est apparu à l’origine dans le magazine Bodo’s Power Systems [PDF] et est coécrit par Rolf Horn de DigiKey Allemagne.