Apprenez à dépanner les moteurs à induction monophasés, du diagnostic à la réparation des pannes.

Les moteurs à induction monophasés sont couramment utilisés pour la sortie de mouvement rotatif dans les installations industrielles. Qu’il s’agisse d’entraîner de petits compresseurs ou de grands systèmes de transport et de pompes, ces moteurs offrent une option polyvalente lorsque l’alimentation triphasée n’est pas nécessaire ou disponible. Comme tout autre système électromécanique industriel, les moteurs monophasés nécessitent un entretien régulier et un dépannage périodique pour garantir un fonctionnement efficace et éviter les pannes. Le dépannage prolonge la durée de vie du moteur, réduit la consommation d’énergie et aide à traiter les pannes à un stade précoce.

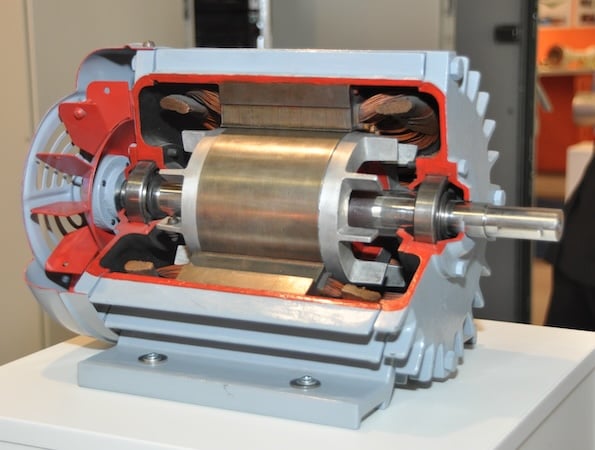

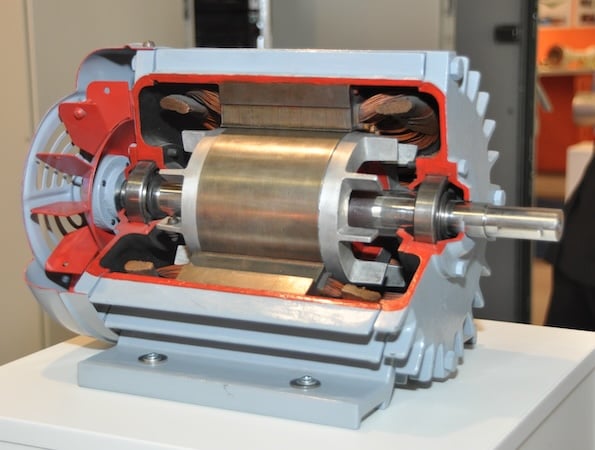

Figure 1. Vue en coupe d’un moteur à induction. Image utilisée avec l’aimable autorisation de Wikimedia

Connaître les composants d’un moteur monophasé fonctionnel est essentiel pour un diagnostic efficace des pannes. Les principaux éléments d’un moteur monophasé comprennent un stator, responsable de la génération d’un champ magnétique qui induit le mouvement, et le rotor, qui constitue l’élément rotatif du moteur. Les enroulements de démarrage et de fonctionnement, les condensateurs, les roulements et un relais centrifuge forment également les composants d’un moteur monophasé. En tant que technicien de maintenance ou ingénieur, il est essentiel d’avoir au moins une compréhension de base du fonctionnement et des principes de travail du moteur. Cela permet de gagner beaucoup de temps lors du diagnostic des problèmes courants du moteur et des symptômes associés.

Problèmes courants des moteurs à induction monophasés

Pour un entretien et un dépannage efficaces, il est essentiel de comprendre les symptômes et les problèmes courants des moteurs à induction monophasés. Un problème fréquent est le refus de démarrer, résultant d’une défaillance électrique, mécanique ou d’un composant.

Un bruit de bourdonnement est souvent associé à un condensateur de démarrage défectueux, à un relais centrifuge défaillant ou à une alimentation électrique insuffisante. En l’absence du condensateur, le moteur vibre sans tourner, provoquant le bourdonnement. Installer le bon condensateur et vérifier régulièrement son état est essentiel, car un condensateur dégradé peut entraîner une réduction du couple de démarrage ou une panne de démarrage complète. Choisir une capacité supérieure à celle indiquée pour le moteur peut entraîner une consommation excessive de courant, provoquant une surchauffe ou la défaillance des enroulements du moteur.

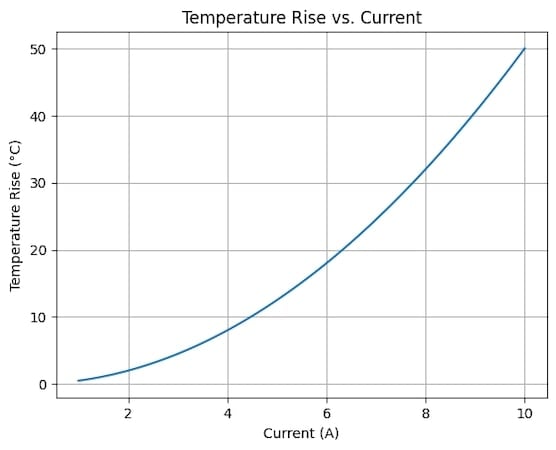

Si la température du moteur augmente de manière excessive, cela peut indiquer un fonctionnement au-delà de sa capacité nominale, entraînant une surcharge due à d’importantes quantités de courant à travers les enroulements. Une exposition continue à une chaleur excessive entraîne une dégradation de l’isolation. Pour comprendre l’augmentation de la température (∆T), il faut considérer la surface du moteur qui dissipe la chaleur (A), la perte de puissance dans les enroulements (Ploss) et le coefficient de dissipation thermique (k).

\[P_{loss}=I^{2}R\]

\[\Delta T=\frac{P_{loss}}{A\times k}\]

Figure 2. Dans les moteurs à induction monophasés, la température augmente progressivement à mesure que le courant augmente. Image utilisée avec l’aimable autorisation de Bob Odhiambo

Un autre problème courant est une tension déséquilibrée associée à une rotation irrégulière ou une vibration excessive. La distribution de courant inégale dans les enroulements du moteur peut provoquer une fluctuation du champ magnétique, entraînant des vibrations inutiles. Lors du dépannage, il est essentiel de vérifier l’usure des roulements, car cela peut entraîner des symptômes similaires ou des bruits inhabituels tels que des couinements ou des grincements. Des opérations sporadiques du moteur ou des mises en marche et arrêt aléatoires peuvent être des symptômes d’une connexion lâche ou d’un déclenchement dû à une surcharge thermique. S’il y a une incohérence observée dans la vitesse du moteur, un problème de stabilité de tension ou des problèmes avec l’alimentation électrique peuvent être en cause.

Savoir par où commencer lors de la réparation et de l’entretien des moteurs monophasés commence par la reconnaissance des symptômes des problèmes courants. Cela permet un diagnostic précoce et garantit un fonctionnement fiable et efficace du moteur.

Dépannage des moteurs monophasés

Il est important d’aborder le dépannage de manière systématique, des considérations de sécurité aux inspections mécaniques.

Prioriser la sécurité

La première étape lors du dépannage des moteurs monophasés est de prioriser les mesures de sécurité. Un ingénieur doit respecter les protocoles de sécurité pour éviter des dangers tels que les chocs électriques, les blessures mécaniques et les brûlures.

Une précaution de sécurité fondamentale consiste à couper l’alimentation du moteur monophasé. Une fois le commutateur d’alimentation principal ou le disjoncteur alimentant le moteur localisé, il doit être éteint. Vérifier les niveaux de tension peut garantir le bon déroulement de la procédure de déconnexion. Pour améliorer encore la sécurité, des dispositifs de verrouillage peuvent éliminer le danger de rétablissement de l’alimentation. Une fois l’alimentation déconnectée, il est essentiel de libérer toute énergie résiduelle présente dans le condensateur et les composants inductifs du moteur, car ils peuvent stocker une charge. Une dernière considération de sécurité consiste à s’assurer que les équipements de protection individuelle appropriés protègent l’ingénieur ou le technicien des dangers tels que les chocs électriques, les arcs électriques et les conséquences légales ou financières dues au non-respect.

Lors de la décharge du condensateur du moteur après la déconnexion de l’alimentation, il convient de suivre un processus de décharge sécurisé en identifiant d’abord son emplacement et en vérifiant sa capacité afin d’utiliser la méthode de décharge appropriée. Un condensateur chargé peut présenter un risque de choc ou de brûlure en fonction du niveau de tension stockée dans le condensateur. Le processus de décharge peut être effectué à l’aide d’outils tels que des clips crocodiles ou une résistance de décharge. Avec des gants isolants pour se protéger contre toute manipulation accidentelle, un technicien peut placer une résistance de décharge de 10 kΩ, couramment utilisée pour des capacités faibles à moyennes, à travers les bornes du condensateur. La résistance doit être maintenue en place pendant un certain temps pour permettre une décharge complète. Le temps de décharge peut être estimé en tenant compte de la valeur de la résistance et de la capacité. Par exemple, un condensateur de 80 μF déchargé avec une résistance de 10 kΩ peut avoir sa constante de temps (τ) évaluée comme suit :

\[\tau = R\times C\]

\[\tau=10\,000\times80\times10^{-6}=0.8\,sec\,secondes\]

Il est donc conseillé d’attendre au moins 5 fois la constante de temps pour assurer la décharge sécurisée du condensateur. Dans le cas ci-dessus, le temps d’attente est évalué en multipliant la constante de temps (0,8 secondes) par 5, ce qui donne 4 secondes. Si le moteur a plusieurs condensateurs, le processus de décharge peut être effectué pour chacun d’entre eux et confirmé en mesurant la tension à leurs bornes à l’aide d’un voltmètre pour vérifier si elle est descendue à des niveaux sûrs. Si l’acquisition d’une résistance pour le processus de décharge s’avère difficile, un ampoule peut être connecté aux bornes du condensateur pour utiliser l’énergie stockée.

Inspections visuelles

Examinez le moteur et ses environs pour déceler des signes de dommages, des cracks ou des bosses sur son boîtier, qui pourraient autrement affecter son fonctionnement en provoquant des vibrations ou des désalignements. En ce qui concerne le câblage, vérifier la présence de fils exposés ou effilochés peut aider à identifier des problèmes de court-circuit, en prêtant une attention particulière aux sections du moteur où le fil se plie ou est pressé contre des angles aigus. Pour éliminer le potentiel de mauvais contact électrique, vérifiez la solidité des connexions de fil et de borne. Les bornes peuvent également présenter des vis ou des linguets endommagés ou montrer des signes d’oxydation, ce qui peut affecter la performance du moteur en augmentant la résistance ou en empêchant des connexions sécurisées. Inspectez le condensateur de démarrage et de fonctionnement du moteur pour détecter des fuites diélectriques ou des renflements, qui sont des signes courants d’un condensateur défectueux.

Vérifiez l’environnement dans lequel le moteur fonctionne et assurez-vous d’une ventilation appropriée, dégagée de la poussière et de la corrosion. Ces facteurs contribuent grandement à l’efficacité et à la longévité du moteur à induction en réduisant l’efficacité du refroidissement, entraînant des problèmes liés à la surchauffe.

Tests électriques et mécaniques

Une fois l’inspection visuelle terminée, un test électrique sera effectué pour détecter les problèmes dans les enroulements ou les condensateurs. Pour tester les condensateurs du moteur, réglez le multimètre sur la mesure de la capacité après avoir déchargé le condensateur et comparez les relevés avec la capacité indiquée. Il est essentiel de s’assurer que la tolérance des relevés réels par rapport à la capacité est de ±10 % pour un fonctionnement optimal. Une fois cela fait, testez la résistance des enroulements de démarrage et de fonctionnement du moteur en la comparant aux spécifications du fabricant. Vérifiez également la continuité pour vous assurer qu’il n’y a pas de court-circuits potentiels ou de contacts cassés.

En ce qui concerne les tests mécaniques, vérifiez l’usure des roulements et le jeu dans l’arbre et envisagez un remplacement en cas de défaillance. Vérifiez que le moteur fonctionne dans sa charge mécanique spécifiée en comparant sa capacité nominale avec sa charge actuelle. Enfin, vérifiez l’usure ou les désalignements des courroies et des accouplements, car cela peut user les roulements du moteur sous sa charge actuelle. Il est également important d’inspecter le contact et le fonctionnement mécanique du relais centrifuge pour détecter des dommages et le remplacer si la gravité des dommages est élevée.

Fonctionnalité du moteur monophasé

Pour maintenir la fonctionnalité d’un moteur à induction monophasé, les ingénieurs doivent effectuer un entretien régulier et identifier systématiquement les problèmes lorsque les moteurs tombent en panne. Des réparations rapides peuvent prolonger la durée de vie du moteur et réduire les coûts d’immobilisation.