La prévalence croissante des dispositifs à large bande interdite nécessite des avancées innovantes dans la technologie d’emballage pour tirer pleinement parti des avantages des semi-conducteurs WBG.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif en contenu numérique avec Bodo’s Power Systems.

L’isolation des MOSFET SiC discrets conventionnels des dissipateurs thermiques repose sur un matériau externe, thermiquement conducteur, mais électriquement isolant. Cela augmente non seulement la résistance thermique de la jonction au dissipateur, mais complique également la gestion thermique et crée des obstacles dans les processus d’assemblage automatisés et manuels. De plus, une conductivité thermique médiocre réduit les capacités de gestion de la puissance et du courant, limitant ainsi considérablement l’utilisation optimale des puces SiC.

ISO247 – Emballage discret isolé en céramique haute performance

L’emballage ISO247 de Littelfuse, qui utilise de la céramique nitrure de silicium (Si3N4) haute performance, répond à ces défis en améliorant l’utilisation des puces SiC et en renforçant les applications basées sur les MOSFET SiC. L’ISO247 appartient à la famille ISOPLUS de dispositifs à semi-conducteurs de puissance discrets isolés en interne et utilise des substrats de liaison directe en cuivre (DCB) avec de l’alumine (Al2O3), une technologie initialement développée par IXYS Semiconductor (maintenant partie de Littelfuse) en 2003. L’ISO247 est conforme à JEDEC TO-247AD, garantissant une compatibilité des broches avec l’emballage standard TO-247. L’ISO247 couvre diverses technologies de semi-conducteurs, y compris les MOSFET Si/SiC, les IGBTs et les diodes, avec des classes de tension allant de 70 V à 1600 V. Grâce à sa céramique hautes performances en nitrure de silicium, l’emballage ISO247 est spécifiquement conçu pour répondre aux exigences rigoureuses des applications basées sur les MOSFET SiC. Il offre les avantages clés suivants par rapport au TO-247 standard :

- Substrat de brasage à métal actif en céramique haute performance offrant une isolation intrinsèque, une conductivité thermique supérieure et une résistance thermique réduite de la jonction au dissipateur

- Tension d’isolation de 2,5 kV AC pendant 1 minute ou 3 kV AC pendant 1 seconde

- Capacité de résistance aux cycles de température et de puissance en secondes (PCsec) attribuée au coefficient de dilatation thermique (CTE) adapté entre la puce SiC et le substrat AMB

- Densité de puissance accrue et gestion thermique simplifiée

- Interférence électromécanique réduite grâce à la faible capacité parasite entre la puce et le dissipateur

Image utilisée avec l’aimable autorisation de Adobe Stock

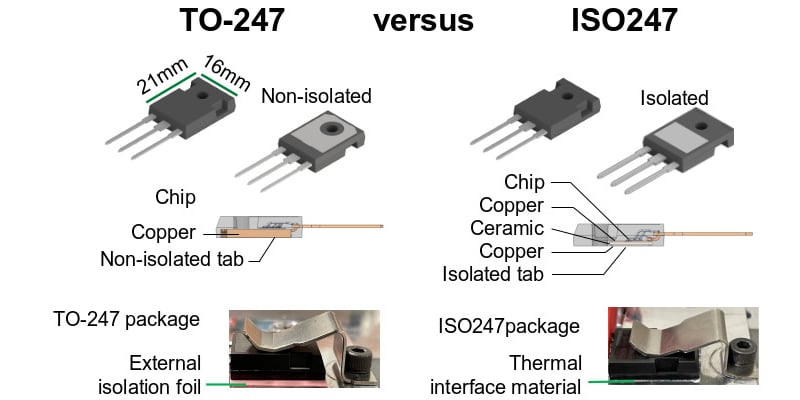

Bien que les emballages ISO247 et TO247 partagent des dimensions extérieures et des configurations de broches identiques, leurs structures internes et leur méthode de montage présentent des distinctions notables, comme l’illustre la Figure 1. Alors que le dispositif TO-247 nécessite une isolation externe lors de son attachement au dissipateur, le dispositif ISO247 utilise uniquement un matériau d’interface thermique pour son montage au dissipateur. Remarque : le matériau d’interface thermique n’offre aucune isolation électrique, sa fonction se limite à améliorer la conductivité thermique.

Figure 1. Différence de construction interne et de montage entre les emballages TO-247 et ISO247. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Comparaison de la performance thermique : ISO247 et TO-247

L’emballage standard TO-247 a une patte de montage conductrice, généralement à potentiel de drain. Il est généralement souhaitable d’isoler électriquement la patte de montage du dispositif du dissipateur en raison de préoccupations de sécurité et du désir de monter plusieurs dispositifs discrets sur le même chassis de dissipateur. L’utilisation d’une feuille d’isolation externe, conductrice thermiquement et électriquement isolante, entre le paquet semi-conducteur et le dissipateur est devenue une approche largement adoptée dans l’industrie. Néanmoins, l’utilisation d’une isolation externe comporte des inconvénients considérables. L’augmentation de la résistance thermique, la diminution de la capacité à gérer la puissance et le courant, une gestion thermique complexe et des efforts d’assemblage substantiels sont chacun des conséquences directes ou indirectes des tactiques d’isolation externe. Les pénalités mentionnées, en particulier le problème de la capacité réduite à gérer la puissance, deviennent inacceptables, notamment dans les cas où des semi-conducteurs à large bande interdite (WBG) comme les MOSFET SiC sont utilisés.

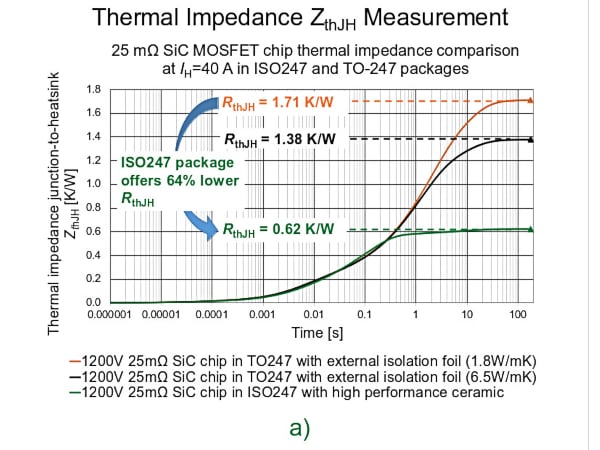

Pour évaluer les avantages de performance de l’emballage avancé ISO247, des mesures thermiques ont été réalisées en utilisant une puce MOSFET SiC de 1200 V et 25 mΩ dans différentes configurations d’emballage et d’interface thermique résumées dans le Tableau 1. Les mesures thermiques ont été exécutées en utilisant la méthode de la courbe de refroidissement conformément à la norme IEC 60747-8, avec les détails du dispositif de mesure fournis en référence.

Tableau 1. Dispositifs ISO247 et TO-247 pour comparaison de performance thermique avec des MOSFET SiC.

Dispositif | Dispositif 1 | Dispositif 2 | Dispositif 3 |

Puce | MOSFET SiC 1200 V, 25 mΩ | ||

Emballage | TO-247 | TO-247 | ISO247 |

Isolation appareil-dissipateur | Feuille d’isolation externe avec conductivité thermique de 1,8 W/mK | Feuille d’isolation externe avec conductivité thermique de 6,5 W/mK | Isolation interne avec céramique Si3N4 haute performance* |

*De la pâte thermique DOWSIL 340 a été utilisée.

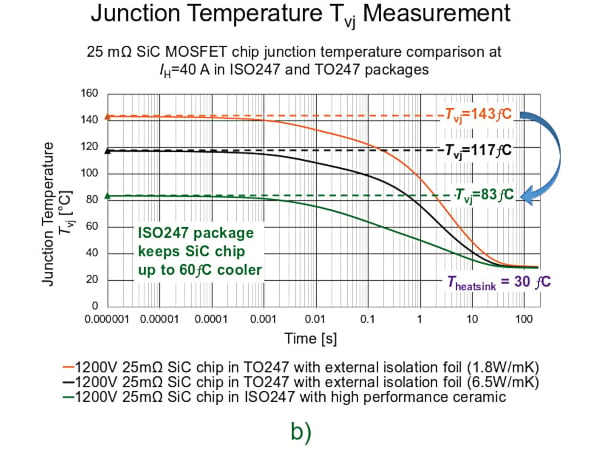

Les résultats des mesures thermiques pour un courant de chauffage IH=40 A sont illustrés dans la Figure 2. Comme le montre clairement la Figure 2a, l’ISO247 avec céramique haute performance améliore la résistance thermique à l’état stationnaire RthJH jusqu’à 64 % par rapport aux dispositifs TO-247. De même, comme illustré dans la Figure 2b, la puce SiC dans l’emballage avancé ISO247 reste jusqu’à 60 °C plus froide par rapport aux dispositifs TO-247 avec isolation externe. Cela se traduit par une variation de température réduite entre la jonction et le dissipateur, ∆TJH, pour le courant de chauffage donné. L’ISO247 avancé a près de 53 % de réduction de la variation de température ∆TJH par rapport aux dispositifs discrets standards, améliorant significativement la durée de vie du dispositif et, par conséquent, la fiabilité du système.

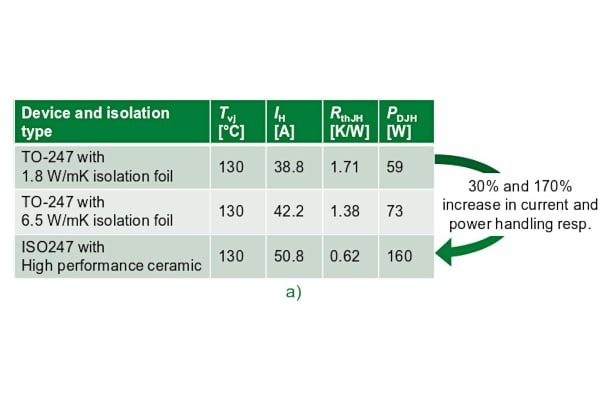

Augmentation de la puissance de sortie des applications et réduction des coûts au niveau système

Pour démontrer l’amélioration de la puissance de sortie des applications utilisant l’ISO247, des mesures thermiques avec un courant de chauffage IH entraînant une température de puce Tvj de 130 °C ont été appliquées à différents emballages, tous contenant la même puce MOSFET SiC de 25 mΩ. Une température de jonction, Tvj de 130 °C a été choisie, car la plupart des applications réelles sont conçues pour fonctionner avec des températures de puce Tvj≤130 °C. Les résultats des mesures thermiques ont été résumés dans la Figure 3a. Il est évident que l’emballage ISO247 présente une amélioration remarquable de 170 % de la capacité à gérer la puissance et une amélioration de 30 % de la capacité à gérer le courant par rapport aux emballages TO-247 à une température de jonction de 130 °C.

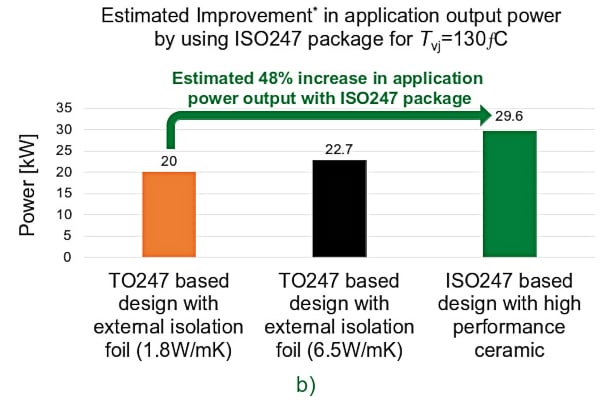

La performance thermique exceptionnelle exhibée par l’emballage avancé ISO247 libère le potentiel d’augmentation de la densité de puissance et de la puissance de sortie dans l’application finale. La mise à niveau d’un convertisseur à avant actif avec une tension de liaison DC de 800 V, conçu à l’origine pour 20 kW, à partir de MOSFET SiC de 1200 V, 25 mΩ dans l’emballage TO-247 avec feuille d’isolation externe vers les mêmes MOSFET SiC dans la solution d’emballage avancée ISO247 pourrait potentiellement augmenter la puissance de sortie DC de ce système à environ 30 kW. Cela représente une augmentation substantielle de la puissance de sortie DC — jusqu’à 48 % — comme l’illustre la Figure 3b.

Figure 2. Comparaison de a) l’impédance thermique et b) la mesure de température de jonction entre les MOSFET SiC basés sur ISO247 et TO-247. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Figure 3. a) Résultats des mesures thermiques à Tvj=130 °C et b) augmentation estimée de la puissance de sortie de l’application en utilisant l’ISO247. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

L’ISO247 offre en outre une opportunité considérable d’économies de coûts (Tableau 2) :

- Économies de coûts directes attribuées à l’amélioration de la capacité à gérer le courant et la puissance, à la densité de puissance améliorée, aux économies de superficie de PCB et au coût de la puce SiC

- Économies de coûts indirectes dues à la réduction des réclamations potentielles au titre de la garantie en éliminant la feuille d’isolation

Tableau 2. Opportunité d’économies de coûts au niveau système en utilisant l’ISO247.

Paramètre | *Solution ISO247 | Solution TO-247 |

Nombre de dispositifs | 6 | 12 |

Nombre de patins d’isolation | Non requis | 12 |

Facilité d’assemblage | Simple | Complexe |

Surface PCB | Jusqu’à 50 % de moins de surface pour la solution ISO247 | |

Coût de la puce SiC | Jusqu’à 50 % d’économies pour la solution ISO247 grâce à l’élimination du parallélisme des dispositifs SiC | |

Dollars par Ampère ($/A) | Jusqu’à 50 % d’économies avec la solution ISO247 | |

*Indique le potentiel d’économies

Emballages uniques pour les dispositifs WBG

La prévalence croissante des dispositifs WBG exige des avancées innovantes dans la technologie d’emballage pour tirer pleinement parti des avantages offerts par les semi-conducteurs WBG. L’ISO247 est un emballage isolé unique spécifiquement conçu pour répondre aux exigences rigoureuses des applications basées sur le SiC tout en restant compatible avec le format standard TO-247. D’après la comparaison des mesures thermiques entre les emballages ISO247 et TO-247, il a été établi que l’ISO247 de Littelfuse avec céramique Si3N4 haute performance offre une réduction remarquable de 64 % de la résistance thermique, RthJH, et une réduction de 53 % de la variation de température, ∆TJH. Par conséquent, la puce MOSFET SiC dans l’emballage ISO247 reste jusqu’à 60 °C plus froide sous le même courant DC. Cela améliore considérablement la durée de vie globale du dispositif et la fiabilité de l’application. En termes simples, en raison de l’amélioration de la résistance thermique, RthJH, et de la dissipation de puissance, PDJH, de l’emballage ISO247 avec céramique haute performance, les ingénieurs peuvent choisir des puces RDS(on) plus élevées pour une certaine puissance nominale de l’application. Cela représente une opportunité significative d’économies de coûts au niveau système. De plus, l’utilisation de l’ISO247 dans les applications de puissance électronique réduit les efforts de montage, permet des économies d’espace, diminue la résistance thermique globale et augmente la densité de puissance, tout en simplifiant la conception thermique.

Cet article est initialement paru dans le magazine Bodo’s Power Systems [PDF].