Les chercheurs améliorent la capacité de la batterie et les vitesses de charge en utilisant l’ablation laser de haute précision pour ajuster les microstructures des électrodes dans une ligne de traitement en continu.

Les chercheurs du Laboratoire national de l’énergie renouvelable (NREL) ont développé un nouveau processus basé sur un laser pour modifier les microstructures des électrodes afin d’améliorer les performances des batteries. Compatible avec la production en continu standard de l’industrie, la méthode utilise des impulsions laser pour optimiser les motifs dans les réseaux de pores des électrodes. Ces ajustements peuvent améliorer les performances des batteries lithium-ion et la capacité de charge pour les véhicules électriques.

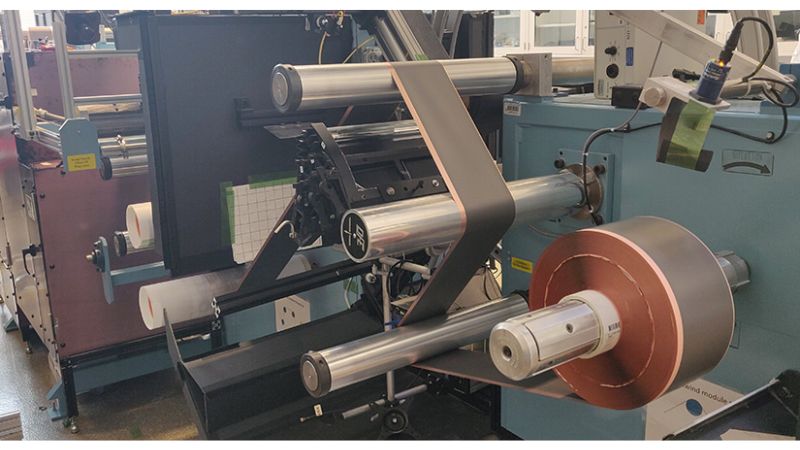

Le processus de précision, développé grâce au projet BatMan du NREL sur plusieurs années, a été démontré avec des équipements de production en continu généralement utilisés dans les lignes de fabrication de batteries pour lier des mélanges de matériaux actifs sur des surfaces en feuille. Les techniques à base de rouleaux, telles que le traitement au laser, sont plus efficaces et plus rentables que les méthodes de fabrication conventionnelles.

Une ligne de traitement en continu traite un matériau d’électrode double face. Image utilisée avec l’aimable autorisation de NREL (par Donal Finegan)

La démonstration a traité 701 mètres de matériau d’électrode double face pour les batteries lithium-ion. Avec la contribution de partenaires du secteur privé fournissant des technologies d’imagerie et de laser, l’équipe de BatMan a considérablement amélioré l’efficacité de fabrication et les performances techniques. Ses équipements de production en continu pouvaient traiter jusqu’à 10 mètres d’électrodes de 160 mm de largeur par minute. Lors d’essais de prototype, les électrodes ablatées au laser offraient deux fois plus de capacité de batterie et une durée de cycle plus longue pour une charge rapide à 4C.

Depuis que le NREL a démontré que le processus à grande échelle permettait d’obtenir une capacité accrue de 100 % après 800 cycles de charge, les chercheurs prévoient d’améliorer davantage la technologie en termes de performances, de sécurité et de qualité.

Démonstration du NREL sur le traitement laser en continu pour les matériaux d’électrode. Image utilisée avec l’aimable autorisation de NREL

L’importance des microstructures des électrodes

L’épaisseur de l’électrode, le choix du matériau et la conception structurelle jouent tous un rôle dans la détermination de la capacité, de la tension et des capacités de charge. Ces caractéristiques sont souvent assorties de compromis. Par exemple, doubler l’épaisseur de l’électrode de 50 µm à 100 µm augmente la densité d’énergie de 16 %, mais pourrait réduire la durée de vie du cycle en endommageant le placage de lithium, selon le NREL.

Modélisation de la microstructure du NREL. Image utilisée avec l’aimable autorisation de NREL (par Dennis Schroeder)

Malgré les avantages techniques offerts, les électrodes plus épaisses des batteries lithium-ion posent des défis de production. Les électrodes ayant une grande surface nécessitent un mouillage, où un électrolyte liquide est injecté dans la cellule. Traiter les électrodes plus épaisses avec une boue pourrait entraîner un mouillage insuffisant et une faible capacité de charge. Le mouillage peut être coûteux et complexe car il est difficile de répartir uniformément les électrolytes liquides sur des surfaces solides. Une performance de mouillage insuffisante – le taux de saturation des pores et l’emplacement spatial des volumes non mouillés – réduit la densité d’énergie et l’efficacité.

C’est là que l’ajustement du motif des microstructures de l’électrode intervient. La porosité de la microstructure est un facteur crucial pour le mouillage, parmi d’autres considérations telles que l’angle de contact entre l’électrode et l’électrolyte, la viscosité et la densité de l’électrolyte, et la tortuosité du réseau de pores.

Les réseaux de pores sont des motifs de trous microscopiques dans l’électrode. L’optimisation de la saturation de l’électrolyte à travers le réseau de pores dans le mouillage peut accélérer la diffusion ionique, où les ions se déplacent plus rapidement pendant la charge et la décharge sans endommager la cellule.

Une électrode en graphite structurée préparée à l’aide du système laser du NREL. Des images de microscopie électronique à balayage montrent trois perspectives pour les trous et les rainures. Image utilisée avec l’aimable autorisation des auteurs de l’étude (figure 1-a, b et c)

Le NREL a utilisé des modèles avancés de diffusion ionique et des algorithmes génétiques pour spécifier le mode d’agencement idéal des pores – un motif hexagonal avec des pores deux fois moins profonds que l’épaisseur du revêtement de l’électrode. Les modèles ont montré que les canaux cylindriques dans ce motif étaient 6,25 fois plus efficaces pour une charge rapide que les rainures avec des structures limitées à une perte de volume d’électrode de 5 %. En maintenant la perte de volume minimale à 1-2 %, le mouillage pouvait être effectué de cinq à vingt fois plus rapidement que dans l’électrode non structurée.

Dimensions de canal idéales. Image utilisée avec l’aimable autorisation des auteurs de l’étude (figure 1-d)

Électrodes ablatées au laser

Liminal Insights, basé en Californie, a fourni au NREL sa plateforme d’imagerie acoustique EchoStat, qui utilise l’imagerie par ultrasons et l’apprentissage automatique pour analyser l’état de chaque cellule pendant la production. L’équipe a constaté que les électrodes pouvaient se mouiller plus rapidement et de manière plus uniforme avec l’ablation laser par rapport aux cellules de référence.

Le NREL a utilisé un système d’ablation laser femtoseconde de haute précision fourni par le groupe Amplitude Laser pour configurer les réseaux de pores des électrodes. Cette technique émet des impulsions lumineuses en femtosecondes, soit 10-15 d’une seconde. Le système laser d’Amplitude comprenait des optiques de balayage haute vitesse contrôlées par des galvanomètres, qui sont des instruments sensibles permettant de mesurer de faibles courants électriques. Le NREL et Amplitude ont personnalisé la puissance de contrôle du laser, sa fréquence, sa position et ses impulsions pour obtenir une grande précision.

La microscopie électronique à balayage et la nano-tomographie par rayons X ont été utilisées pour visualiser les caractéristiques morphologiques de la structure des électrodes. Ils ont constaté qu’en améliorant l’uniformité des structures, le placage de lithium lors d’une charge rapide était réduit.

Flux de travail en laboratoire pour le projet BatMan. Image utilisée avec l’aimable autorisation de NREL (par Alfred Hicks)

L’équipe a assemblé de petites cellules de batterie pour analyser les performances des architectures d’électrodes optimisées en partenariat avec Clarios, une entreprise de fabrication de batteries qui a fourni des batteries commerciales de 27 Ah pour des analyses supplémentaires. En plus de débloquer une capacité accrue de 100 % après 800 cycles de charge, la méthode de traitement de BatMan a réduit le temps de mouillage et amélioré la propagation des ions lithium.

Les coûts de fabrication supplémentaires étaient également minimes, à moins de 1,50 $ par kWh (environ 1,7 %) pour une usine de 50 MWh.