La conception de circuits de commande pour moteurs pas à pas nécessite une considération attentive de plusieurs facteurs clés. Cet article vous aidera à naviguer parmi ces considérations et à surmonter les défis qui pourraient survenir lors du processus de conception.

Les circuits de commande pour moteurs pas à pas sont essentiels pour produire des signaux de contrôle précis et maîtriser le mouvement du moteur. Pour concevoir un circuit de commande, il est indispensable de comprendre les caractéristiques du moteur, les caractéristiques de tension du conducteur, et l’électronique de puissance.

Une alimentation électrique est cruciale dans un circuit de commande pour moteurs pas à pas. Elle fournit le courant et la tension nécessaires pour contrôler le couple et le mouvement du moteur.

Moteur pas à pas industriel de haute précision. Image utilisée avec l’aimable autorisation de Adobe Stock

Considérations sur l’Alimentation Électrique

Les exigences en matière de tension et de courant sont importantes dans le processus de conception d’un circuit de commande pour moteur pas à pas. Le circuit doit fournir aux enroulements du moteur une tension et un courant suffisants pour les alimenter.

Calcul de la Tension de Commande

La tension du circuit de commande doit être supérieure à la tension de contre-EMF du moteur pas à pas. La tension de contre-EMF est générée par le moteur pas à pas pendant la rotation et peut être déterminée à l’aide de la formule suivante :

\[Back\,EMF=\frac{NX\frac{d\phi}{dt}}{10^{8}}\]

Où N = nombre de spires dans l’enroulement du moteur

∅ = flux magnétique

t = temps en secondes

La tension nominale du circuit de commande doit être de 1,5 à 2 fois la valeur nominale du moteur pas à pas. La valeur nominale du moteur peut être obtenue en consultant la fiche technique.

Calcul du Courant Nominal

Le courant nominal du circuit de commande doit être égal ou supérieur à celui du moteur pas à pas.

Le courant requis peut être déterminé à l’aide de la formule suivante :

\[Current=\frac{Torque}{2\,X\,\pi X\,Phase\,resistance\,Steps\,per\,revolution}\]

Où torque = couple nécessaire pour l’application en Nm

Steps per revolution = nombre de pas en une révolution

Phase resistance = résistance de chaque phase en ohms

Le calcul du courant intègre un facteur de sécurité de 20 à 30 % du courant calculé.

Exemple de calcul :

Considérons un moteur avec les spécifications suivantes :

- Courant nominal : 1,68 A

- Tension nominale : 2,8 V

- Résistance de phase : 1,65 Ω

- Couple requis : 0,2 Nm

- Pas par révolution : 200

En utilisant les spécifications ci-dessus, le courant nominal du circuit de commande du moteur peut être calculé comme suit :

\[Current=\frac{0.2\,Nm}{(2\,X\,3.14\,X\,1.65\,\Omega\,X\,200)}=0.00036\,A\]

Le courant requis après ajout d’un facteur de sécurité de 30 % est :

\[Required\,Current\,Rating=0.00036\,A+\frac{30}{100}=0.000468\,A\]

Par conséquent, le courant nominal du circuit de commande du moteur pas à pas doit être d’au moins 0.000468 A.

Efficacité Énergétique et Gestion de l’Énergie

Une bonne gestion de l’énergie et une efficacité optimale sont essentielles pour garantir que le circuit de commande fonctionne avec un couple élevé tout en consommant peu d’énergie. Pour améliorer cette efficacité énergétique, un circuit de découpage convertit l’alimentation en courant continu (DC) en une tension pulsée appliquée au moteur pas à pas, permettant au moteur de fonctionner à une tension inférieure, consommant ainsi moins d’énergie et augmentant l’efficacité.

Un circuit de découpage a un cycle de fonctionnement pouvant être calculé comme suit :

\[Duty\,Cycle=\frac{Ton}{T}X\,100\%\]

Où Ton est le temps pendant lequel la tension est appliquée aux enroulements du moteur et T est la durée totale de la forme d’onde impulsée.

Une autre méthode de gestion de l’efficacité énergétique consiste à utiliser un circuit de micro-pas, qui divise chaque pas complet du moteur pas à pas en plus petits pas, augmentant ainsi la précision et la fluidité du mouvement. Lors du choix d’un circuit de micro-pas, il est important de considérer le compromis entre précision et consommation d’énergie. La taille du micro-pas peut être déterminée à l’aide de la formule suivante :

\[Microstep\,Size=\frac{Full\,Step\,Size}{2^{n}}\]

Où n est le nombre de micro-pas par révolution complète.

La limitation de courant et la modulation de largeur d’impulsion (PWM) sont des techniques supplémentaires utilisées pour améliorer l’efficacité énergétique. La PWM peut être utilisée pour contrôler la quantité d’énergie délivrée au moteur. Le cycle de fonctionnement du signal PWM peut être calculé comme suit :

\[Duty\,Cycle=\frac{Vmotor}{Vsupply}X\,100\%\]

Où V motor est la tension requise pour entraîner le moteur et V supply est la tension de l’alimentation.

La limitation de courant peut empêcher le moteur de surchauffer et d’endommager le circuit en raison d’un excès de courant. La valeur de la limitation de courant peut être calculée ainsi :

\[Current\,Limiting=\frac{Vref}{Rsen}\]

Où Vref est la tension de référence pour la limitation de courant et R sen est la résistance du capteur.

Il est crucial d’utiliser des ventilateurs de refroidissement et des dissipateurs de chaleur pour gérer la dissipation thermique, car un flux de courant élevé dans le pilote de moteur peut endommager le circuit et entraîner une surchauffe du moteur.

La consommation énergétique du circuit de commande peut être réduite en considérant soigneusement les calculs et les formules impliqués dans l’efficacité énergétique et la gestion de l’énergie, ce qui se traduit par une efficacité accrue et une durée de vie plus longue du moteur.

Régulation de l’Énergie dans les Moteurs Pas à Pas Unipolaires

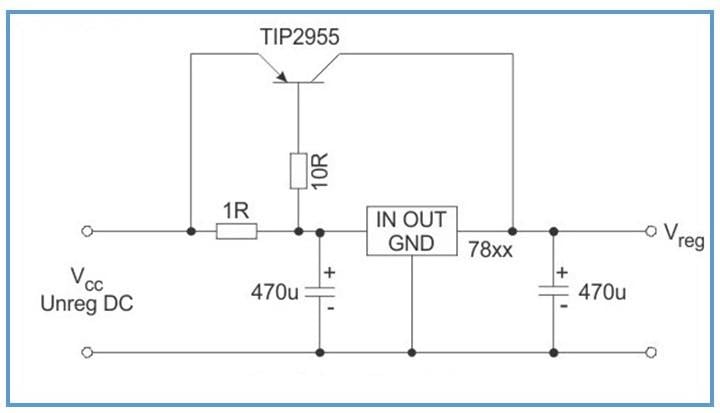

Connaître la valeur nominale du moteur pas à pas est essentiel pour déterminer le régulateur de puissance nécessaire. Un exemple de régulateur de puissance est la série 78xx pour les moteurs pas à pas unipolaires de petite taille. Le régulateur de puissance comprend également un transistor TIP2955, où Vcc représente la tension continue non régulée et Vreg représente la tension régulée.

Figure 1. Régulateur de tension de la série 78xx pour circuit de commande de moteur pas à pas unipolaire. Image utilisée avec l’aimable autorisation de Bob Odhiambo

La série 78xx est utilisée dans les circuits de commande ULN2003 pour moteurs pas à pas unipolaires avec une tension nominale entre 5 V et 12 V et un courant nominal entre 200 mA et 400 mA. Le régulateur doit être équipé d’un dissipateur de chaleur pour dissiper l’excès de chaleur. Le choix du régulateur de puissance dans un système de commande de moteur dépend de l’application, de la valeur nominale du circuit de commande et de la valeur nominale du moteur pas à pas.

Série ULN2003 : Commande de Moteur Pas à Pas

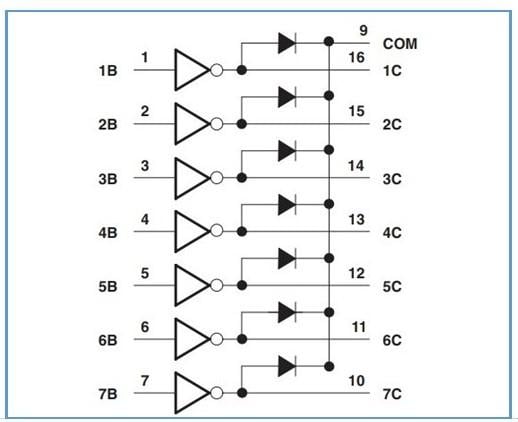

La série ULN2003 est un ensemble de transistors Darlington monolithiques capable de gérer des applications à haute tension et courant élevé. Le circuit intégré (CI) comporte des paires de transistors, chacune avec une tension de crête de 50 V et capable de gérer un courant continu de 500 mA. La série ULN2003 est utilisée dans les solénoïdes, relais, et moteurs pas à pas (charges inductives) en raison de la configuration à collecteur ouvert des ensembles.

Figure 2. Schéma bloc simplifié du circuit intégré de la série ULN2003. Image utilisée avec l’aimable autorisation de Texas Instruments.

Dans les moteurs pas à pas, les fils des quatre enroulements sont connectés aux paires de transistors du CI, qui sont alimentés dans l’ordre requis. Pour le circuit de contrôle, les rampes d’accélération et de décélération peuvent réduire le bruit et les vibrations lors de la rotation du moteur.