Quels composants actifs s’intègrent bien dans les applications pour les systèmes d’hydrogène vert ?

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec les Systèmes de Puissance de Bodo.

Le processus de base de l’hydrolyse est le même, qu’il soit mis en œuvre dans une installation de production locale à petite échelle, comme une station de recharge en hydrogène en bord de route consommant moins de 500 kW, ou dans une usine de fabrication d’hydrogène à grande échelle potentiellement consommant 20 MW ou plus. Une seule cellule d’électrolyse, qui sépare l’eau en hydrogène et en oxygène, fonctionne à une tension de fonctionnement d’environ 1,8 V – 1,9 V, selon la température et les additifs chimiques utilisés pour améliorer l’électrolyte. Les densités de courant dans l’électrolyte peuvent atteindre jusqu’à 0,5 A/cm². Un courant continu de 1 000 A peut alimenter une cellule d’une surface de 2 000 cm², générant environ 1 kg d’hydrogène gazeux par jour.

Image utilisée avec l’aimable autorisation de Adobe Stock

Étant donné que ce processus chimique de base a été bien compris depuis de nombreuses années, où se situe l’opportunité d’atteindre des réductions des coûts futures et des améliorations d’efficacité ? Actuellement, le coût de l’hydrogène produit par électrolyse varie de 4 à 7 dollars par kilogramme, selon le prix de l’électricité et l’efficacité des électrolyseurs. Le Département de l’énergie des États-Unis (DoE) a fixé un objectif pour que ce coût tombe à 2 dollars par kilogramme d’ici 2025 et à 1 dollar par kilogramme d’ici 2030.

Atteindre ces objectifs de réduction des coûts nécessitera d’importantes améliorations de l’efficacité des électrolyseurs ainsi que de meilleures économies d’échelle résultant du déploiement à grande échelle des usines d’électrolyse.

Certaines des gains d’efficacité pour les usines d’électrolyse devront provenir de systèmes de conversion d’énergie plus efficaces. Cela concentre l’attention de l’industrie sur les offres de composants améliorées des principaux fournisseurs de dispositifs pour fabricants d’équipements à haute tension, tels qu’Infineon et Littelfuse.

L’électrolyse est une opération chimique, mais elle nécessite de grandes quantités d’énergie électrique, soit puisées du réseau, soit directement des éoliennes dans des systèmes d’alimentation dits « couplés AC/DC », soit directement des fermes solaires et des stockage de batteries dans des systèmes couplés DC/DC. L’équipement de conversion d’énergie à haute tension nécessaire pour fournir l’entrée correcte aux grandes usines d’électrolyse consommant des mégawatts d’énergie a traditionnellement été le domaine de quelques géants mondiaux tels qu’ABB, Siemens et Schneider Electric. La croissance de la demande pour les usines d’électrolyse ouvre des opportunités non seulement pour ces acteurs établis mais aussi pour des entreprises plus petites qui ont une expertise dans la fabrication d’équipements à haute tension.

Sur le marché de l’équipement à haute tension, les fournisseurs établis et nouveaux seront jugés par leurs clients – les opérateurs d’usines d’hydrolyse – sur quatre critères cruciaux :

- Qualité de l’énergie

- Efficacité

- Fiabilité

- Coût

Cela crée une opportunité pour les fabricants de composants électroniques d’avancer leur position en fournissant des produits qui aident les fabricants d’équipements à améliorer leurs produits sur un ou plusieurs de ces critères. Cela entraîne une nouvelle vague d’innovation au niveau des composants.

Systèmes AC/DC-Couplés : Thyristors et Interrupteurs IGBT

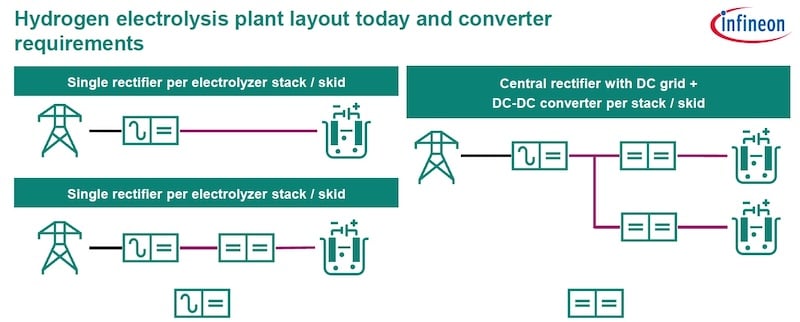

Par exemple, dans les systèmes d’alimentation couplés AC-DC, les usines d’électrolyse adoptent une gamme de configurations du système de conversion d’énergie (Figure 1), généralement basées soit sur une topologie de redresseur à diode/thyriste, soit sur une topologie de front actif (AFE) basée sur IGBT. Les redresseurs AFE peuvent fonctionner à un facteur de puissance unitaire et produisent une distorsion harmonique totale (DHT) de moins de 5 %.

Figure 1. Configurations typiques d’usines d’hydrolyse dans des environnements couplés AC/DC. Image utilisée avec l’aimable autorisation d’Infineon et de Bodo’s Power Systems []

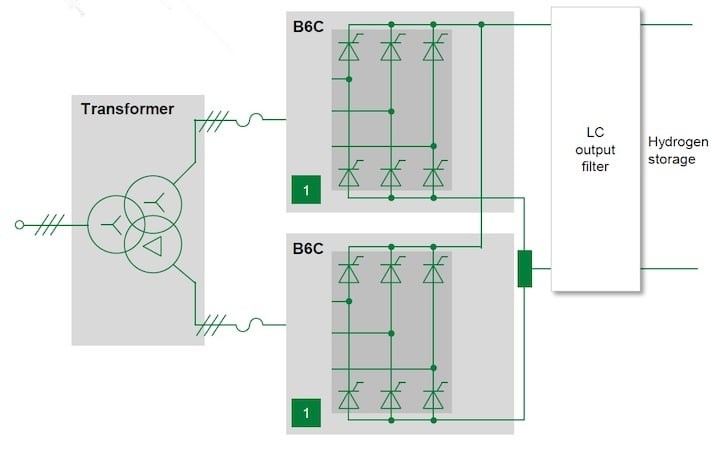

Depuis des décennies, la topologie dominante dans l’électrolyse couplée AC/DC a été le système à 12 ou 24 impulsions basé sur le thyristor (Figure 2). Les principaux avantages de ces architectures sont leur robustesse, leurs niveaux d’efficacité élevés et leur densité de courant élevée. Les redresseurs à thyristors sont particulièrement utiles dans les applications à haute puissance consommant plus de 1 MW. Même les configurations système à puissance élevée fonctionnant à plus de 50 MW peuvent être mises en œuvre efficacement avec un ensemble de thyristors haute puissance et de disques de diodes. Les conceptions basées sur les thyristors sont opérationnelles sur le terrain depuis des décennies, et les dispositifs press-pack qui les composent offrent des caractéristiques de puissance et thermiques supérieures.

Figure 2. Un redresseur B12C contrôlé par thyristor alimenté par un transformateur dédié. Image utilisée avec l’aimable autorisation de Littelfuse et de Bodo’s Power Systems []

Dans certains électrolyseurs industriels, le courant circulant à travers le redresseur peut varier entre 1,5 kA et 2,0 kA. Pour ces systèmes à haute puissance, Littelfuse et Infineon proposent des solutions d’alimentation intégrées appelées systèmes de puissance, blocs de puissance et disques de puissance. Littelfuse propose la capsule de thyristor contrôlé de phase N1718NC200 pour des applications allant jusqu’à 2,0 kA.

Pour les électrolyseurs à haute tension, Infineon fournit un choix de composants pour toute topologie choisie. Cela inclut des redresseurs AFE, qui peuvent utiliser sa technologie IGBT TRENCHSTOP 7 et/ou des MOSFET CoolSiC à des niveaux de puissance inférieurs allant jusqu’à 100 kW, et des produits PrimePACK basés sur IGBT jusqu’à 5 MW.

Thyristor vs. IGBT : Avantages et Inconvénients

Efficacité : Les systèmes IGBT offrent une efficacité énergétique supérieure à celle des redresseurs à thyristor. Dans l’électrolyse de l’hydrogène vert, ce qui est essentiel pour maximiser l’efficacité, les IGBT peuvent minimiser les pertes d’énergie pendant la conversion de puissance.

Gestion du courant et de la tension : Les redresseurs à thyristor sont plus adaptés aux grandes installations d’électrolyse de l’hydrogène, car ils peuvent gérer des courants et des tensions plus élevés. Bien que les IGBT soient efficaces, les thyristors excellent dans la gestion de niveaux de puissance élevés, ce qui les rend idéaux pour les systèmes de production d’hydrogène étendus.

Contrôle et précision : Les IGBT offrent plus de contrôle de puissance et de précision que les thyristors. Ils offrent également une plus grande flexibilité dans le contrôle de la tension et du courant, garantissant le fonctionnement fluide et efficace de l’équipement d’électrolyse de l’hydrogène.

Alors que de nombreux pays s’efforcent d’atteindre des objectifs ambitieux de zéro émission nette d’ici 2050, le développement des systèmes de puissance à hydrogène vert et des systèmes de carburant à hydrogène prend également de l’ampleur. Cela reflète l’absence de contraintes sur l’utilisation de l’hydrogène, l’élément le plus abondant disponible pour l’usage humain.

La majorité de l’hydrogène produit aujourd’hui est fabriquée en séparant le carbone du méthane, mais cela produit des émissions de carbone. L’hydrogène « vert » sans émission provient de l’électrolyse, utilisant de l’électricité propre (provenant de sources éoliennes, solaires ou hydroélectriques) pour séparer l’eau en hydrogène et en oxygène. Contrairement aux batteries, qui ne peuvent pas stocker de grandes quantités d’électricité pendant une période prolongée, l’hydrogène peut être stocké en grandes quantités pendant longtemps. Cela en fait une solution de stockage verte idéale pour l’excédent d’énergie renouvelable.

L’hydrogène a des utilisations flexibles : il peut catalyser avec l’oxygène pour produire de la chaleur ou être utilisé dans une pile à combustible pour produire de l’électricité. Dans une pile à combustible, l’hydrogène a le potentiel de fournir de l’énergie propre pour un usage domestique, ainsi que pour la fabrication, le transport, et plus encore. Le carburant à hydrogène peut également compléter la génération d’énergie éolienne et solaire, offrant une solution de stockage d’énergie verte pour compenser l’intermittence des sources renouvelables.

Les analystes de l’industrie prévoient maintenant une forte croissance dans l’industrie de l’hydrogène. Le rapport Hydrogen Insights 2024, publié par le Hydrogen Council, montre que le pipeline de projets mondiaux d’hydrogène a augmenté d’un facteur de sept entre 2020 et mai 2024, passant de 228 projets à 1 572 projets. L’investissement engagé dans les projets à l’étape de la décision d’investissement final a également augmentè, passant d’environ 10 milliards de dollars dans 102 projets en 2020 à 75 milliards de dollars dans 434 projets en 2024.

La Chine a déclaré son objectif d’avoir 50 000 véhicules à hydrogène sur les routes d’ici 2025, tandis que l’Union européenne vise à produire 10 millions de tonnes d’hydrogène vert – alimenté par des sources d’énergie renouvelable – d’ici 2030.

Installation et maintenance : Les systèmes IGBT sont généralement plus petits et plus faciles à installer que les redresseurs à thyristor. Cependant, les thyristors offrent une excellente durabilité et nécessitent moins d’entretien, ce qui en fait une option économique pour les grandes usines de production d’hydrogène industrielles.

Les topologies basées sur IGBT et thyristor jouent un rôle dans l’optimisation de l’efficacité et de la performance des systèmes d’électrolyse d’hydrogène vert. Comprendre les avantages de chaque technologie peut aider le fabricant à choisir la bonne option pour les exigences de production d’hydrogène.

Systèmes DC/DC-Couplés : Innovation à Large Bande

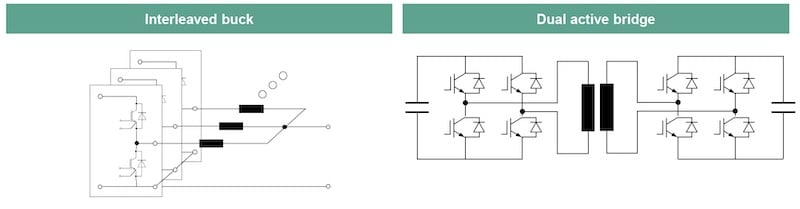

Dans les systèmes couplés DC/DC alimentés par l’énergie solaire et/ou des batteries, les topologies typiques utilisées pour la conversion d’énergie dans les hydrolyseurs sont le buck interleaved et le pont actif double (Figure 3). Ici, l’innovation des composants aide les fabricants d’équipements à répondre au besoin du marché pour une plus grande efficacité et fiabilité à des coûts système réduits. Par exemple, Infineon permet aux fabricants de tirer parti des caractéristiques électriques et thermiques supérieures des MOSFET SiC avec une nouvelle série de FET CoolSiC, offrant une tension de claquage allant jusqu’à 2 000 V.

Figure 3. Topologies pour la conversion dans les systèmes de conversion couplés DC/DC des hydrolyseurs. Image utilisée avec l’aimable autorisation d’Infineon et de Bodo’s Power Systems []

Fournis dans un boîtier HCC avec des distances de voie/écart de 14 mm/5.5 mm, les MOSFET IMYH200RxxxM1H sont disponibles avec une résistance à l’état passant aussi basse que 12 mΩ. L’utilisation de ces dispositifs dans l’électrolyse apporte des avantages incluant :

- Faibles pertes de conduction et de commutation

- Faible perte de récupération inverse

- Excellente performance thermique

- Diode de corps robuste pour une commutation difficile

Alors que ces dispositifs discrets sont adaptés pour les électrolyseurs fonctionnant à 10 kW – 100 kW, des modules intégrés sont disponibles pour des applications à plus forte puissance de 1 MW et plus. Infineon a élargi les capacités de ses modules PrimePACK 3+ avec sa dernière famille IGBT7, qui propose des dispositifs avec une haute tension de claquage de 2 300 V.

Les dispositifs IGBT7 sont évalués pour un fonctionnement à surchauffe et offrent une très haute densité de courant dans leur format de 247 mm x 89 mm x 38 mm. Par exemple, le module PrimePACK FF2400R12IP7 supporte des courants allant jusqu’à 2,4 kA et des voltages allant jusqu’à 1 200 V dans un convertisseur buck intercalé.

Dans la topologie du pont actif double, les solutions Infineon incluent le module MOSFET SiC FF2000XTR33T2M1 dans un boîtier XHP, prenant en charge une opération à 3,3 kV et présentant une résistance à l’état passant de seulement 2 mΩ, tandis que le module IGBT7 FF1800R23IE7 fournit des spécifications de 2,3 kV/1,8 kA.

Croissance du Marché de l’Hydrogène

Les objectifs agressifs de réduction des coûts de l’hydrogène fixés par le DoE américain reflètent le rôle de la production d’hydrogène en tant que technologie clé facilitant l’adoption des technologies d’hydrogène et des piles à hydrogène dans des applications, y compris l’alimentation stationnaire, l’alimentation portable et les transports.

L’atteinte de l’objectif 1:1:1 – 1 dollar pour 1 kg d’hydrogène en une décennie – dépendra des avancées technologiques tout au long du processus d’hydrolyse, ainsi que de l’expansion des déploiements pour produire des économies d’échelle.

Des améliorations continues de l’efficacité des composants de puissance et une gamme élargie d’options de produits et d’emballages donneront aux fabricants d’équipements de puissance pour les usines d’électrolyse plus de possibilités pour créer de la valeur et permettre à la croissance de ce nouveau type de carburant d’accélérer.

Cet article est paru à l’origine dans Bodo’s Power Systems [] .