Apprenez à améliorer l’efficacité des moteurs industriels triphasés et explorez comment ces améliorations permettent de conserver l’énergie.

Les moteurs triphasés sont des composants électromécaniques importants dans les applications industrielles actuelles. Ils entraînent une gamme de machines et d’équipements pour assurer un fonctionnement fluide dans les usines de fabrication et les systèmes de courant alternatif haute tension, entre autres. Ces moteurs sont principalement utilisés pour générer une puissance rotative constante grâce à leur durabilité, efficacité et fiabilité dans la gestion des applications de haute intensité.

Selon les estimations de l’industrie, ces moteurs électriques représentent environ deux tiers de la consommation électrique industrielle et environ 45 % de l’énergie électrique totale consommée dans le monde. Cependant, tous ces moteurs ne fonctionnent pas à leur efficacité maximale, ce qui entraîne un gaspillage d’énergie. Cette consommation énergétique accrue affecte les dépenses énergétiques industrielles et augmente les émissions de gaz à effet de serre. Il est donc essentiel d’améliorer l’efficacité pour le bien de l’environnement et de respecter les objectifs de conservation de l’énergie dans les industries. Alors, comment les ingénieurs peuvent-ils améliorer l’efficacité des moteurs triphasés dans les applications industrielles avec des systèmes motorisés ?

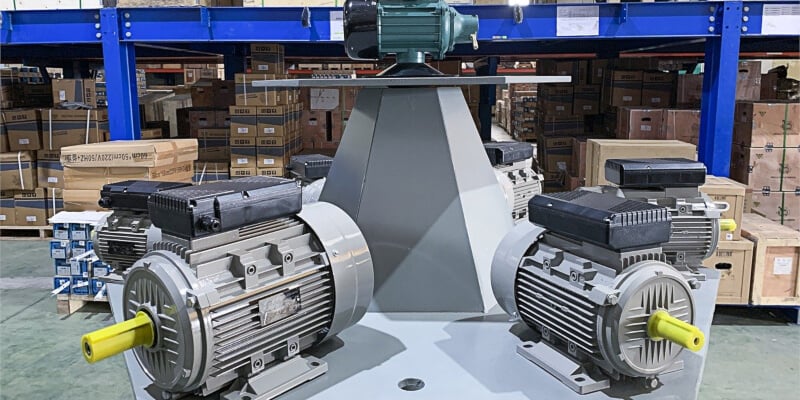

Figure 1. Les moteurs électriques convertissent l’énergie électrique en énergie mécanique par induction électromagnétique. Image utilisée avec l’aimable autorisation de Pixabay

Structure du moteur triphasé

La structure de base d’un moteur électrique triphasé est composée d’une partie stationnaire qui génère le champ magnétique nécessaire à la sortie rotative. Un champ magnétique tournant résulte de l’alimentation en courant alternatif triphasé des enroulements ou des bobines du moteur. L’alimentation en courant alternatif est fournie aux moteurs triphasés qui sont en phase et espacés de 120°, chaque phase atteignant son pic de tension, créant une rotation continue du champ magnétique dans le stator du moteur. Le noyau du stator est fabriqué à partir de plaques d’acier laminées pour réduire les pertes par courants de Foucault dans les moteurs triphasés. Par conséquent, l’effet de rotation du moteur est causé par l’induction de courant dans le rotor, qui transfère l’énergie mécanique à la charge à entraîner.

Les moteurs triphasés forment l’épine dorsale de la plupart des systèmes industriels. Dans la fabrication, les moteurs triphasés alimentent des machines-outils, des convoyeurs, des pompes et des ventilateurs. Dans les industries de transformation comme les produits pharmaceutiques et l’alimentation et les boissons, les moteurs sont utilisés dans les broyeurs, les mélangeurs et les concasseurs.

Dans les transports, les véhicules électriques (VE) et les trains électriques bénéficient du couple mécanique du moteur électrique. Les systèmes commerciaux comme les ascenseurs, les escaliers mécaniques et les systèmes de courant alternatif haute tension utilisent des moteurs en courant alternatif pour entraîner des compresseurs dans le chauffage et fournir une énergie fiable pour les systèmes de transport vertical.

Efficacité des moteurs triphasés

L’efficacité des moteurs électriques triphasés est cruciale pour améliorer la performance globale, réduire les coûts d’exploitation et améliorer la consommation d’énergie. Par conséquent, les techniques suivantes sont essentielles.

Améliorations de conception à haute efficacité et matériaux avancés

Une conception de moteur à haute efficacité peut améliorer l’efficacité des moteurs électriques en courant alternatif triphasé. Les moteurs à efficacité premium et super-premium utilisent des matériaux de haute qualité et des conceptions optimisées pour améliorer les performances et réduire les pertes d’énergie. Ces moteurs respectent les normes d’efficacité les plus strictes de la Commission électrotechnique internationale (IEC) et de la National Electrical Manufacturers Association (NEMA).

Pour améliorer la conception d’un moteur électrique triphasé, le matériau magnétique peut être changé en aimants terres rares pour réduire les pertes magnétiques, également appelées pertes de noyau. Dans les moteurs triphasés, ces pertes de noyau peuvent résulter de la magnétisation cyclique et de la démagnétisation du matériau du noyau dans un phénomène connu sous le nom d’hystérésis. Pour déterminer la perte de noyau dans un moteur électrique due à l’hystérésis (Ph), la formule suivante est utilisée où () représente le coefficient de Steinmetz, f est la fréquence de magnétisation, (V) est le volume du noyau, et (Bm) représente la densité maximale du flux magnétique.

\[P_{h}=\eta\times B^{1.6}_{m}\times f\times V\]

Outre l’utilisation de matériaux magnétiques améliorés, d’autres facteurs tels que l’amélioration de la géométrie du stator et du rotor et l’emploi de systèmes de refroidissement de moteur améliorés peuvent réduire les pertes dues à la chaleur et, par conséquent, augmenter l’efficacité globale du moteur. Par conséquent, le choix d’un matériau de conception de moteur approprié est essentiel pour minimiser les pertes dues à l’hystérésis, aux courants de Foucault, à la chaleur et au frottement. Cela garantit que le moteur fonctionne de manière optimale, réduisant ainsi la consommation d’énergie globale dans les industries.

Dimensionnement et correspondance de charge appropriés

Le dimensionnement correct d’un moteur à courant alternatif triphasé est essentiel pour assurer que le moteur fonctionne efficacement avec une énergie réduite gaspillée. Les moteurs surdimensionnés exposent leurs composants à un stress mécanique plus élevé qui entraîne une usure, réduisant ainsi la durée de vie du moteur et provoquant des cycles on/off fréquents. Les moteurs sous-dimensionnés peuvent également subir une usure excessive et des niveaux d’efficacité plus faibles en raison de l’incapacité des moteurs à supporter la charge requise. Cela entraîne une consommation d’énergie élevée par le moteur pour le même rendement, entraînant une surchauffe. Un dimensionnement approprié du moteur est donc essentiel pour la correspondance de charge, et pour déterminer au mieux les besoins en énergie d’un moteur triphasé, considérez le couple (T) de la charge que le moteur doit supporter et la vitesse angulaire du moteur (ω), généralement exprimée en tours par minute. La puissance requise (P) est donc exprimée à l’aide de la formule :

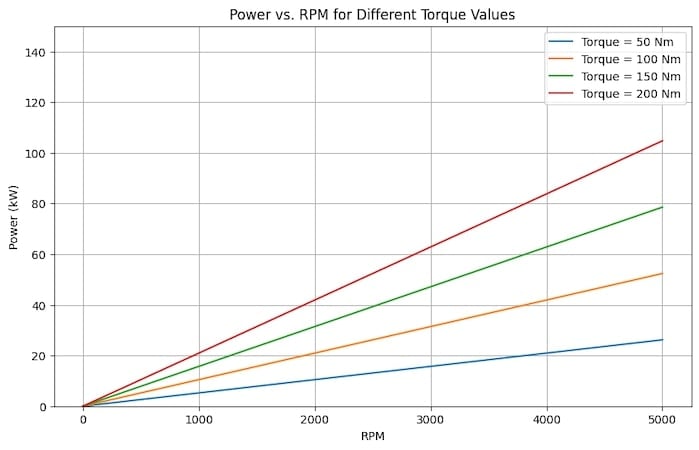

\[P_{required}=\frac{T\times \omega}{9550}\]

Où 9550 est une constante mathématique qui convertit le produit de la vitesse angulaire et du couple en puissance en kW.

En considérant le graphique ci-dessous, des informations peuvent être tirées pour aider à sélectionner les bons moteurs de taille et à mettre en œuvre des stratégies de correspondance de charge en ajustant dynamiquement la vitesse et le couple du moteur. Cela aide à réduire l’énergie gaspillée en assurant que le moteur fonctionne à une efficacité optimale. Lors du dimensionnement du moteur, il est essentiel de considérer la puissance requise pour pousser les limites de RPM pour une gamme de valeurs de couple dans une exigence de charge donnée.

Figure 2. Graphique de la puissance en kW en fonction des RPM sous différents couples. Image utilisée avec l’aimable autorisation de Bob Odhiambo

Correction du facteur de puissance

La correction du facteur de puissance (PF) dans les moteurs à courant alternatif triphasés contribue de manière significative à son efficacité et à la réduction de la consommation d’énergie. En examinant le concept de PF, les moteurs triphasés subissent une puissance réactive de décalage due à l’induction dans leurs enroulements. Cela signifie qu’une grande quantité de courant peut être inutilement tirée par le moteur pour une quantité de travail donnée en raison d’un PF faible. L’énergie élevée dissipée sous forme de chaleur entraîne des pertes non seulement en énergie mécanique mais également dans le système d’alimentation électrique du système industriel. Pour résoudre ce problème, des bancs de condensateurs peuvent fournir au moteur une puissance réactive pour contrecarrer la puissance réactive de décalage résultant de l’inductance du moteur triphasé.

Le PF peut également être amélioré dans les moteurs triphasés en utilisant un variateur de fréquence moderne (VFD) pour faire varier la tension et la fréquence du courant alternatif pour le contrôle de la vitesse et du couple. Ces VFD réduisent la pression sur le moteur en permettant la possibilité d’ajuster ses paramètres avec la variation des charges. En plus d’améliorer le contrôle du processus et la correction du PF, les VFD permettent au moteur de démarrer en douceur en réduisant le courant d’appel qui est sept fois son courant nominal dans une connexion directe en ligne (DOL).

Exemple :

Considérez un moteur triphasé avec un PF initial de 0,7 qui fonctionne avec une puissance réelle (P) de 100 kW. Les bancs de condensateurs doivent être utilisés pour corriger la puissance réactive de décalage du moteur. Trouvez la puissance apparente (S2) lorsque le PF est corrigé à 0,95.

P = 100 kW

PF1 = 0.7

trouver la puissance réactive initiale Q1

\[S_{1}=\frac{P}{PF1}=\frac{100}{0.7}\approx 142.86\,kVA\]

\[Q1=\sqrt{S^{2}_{1}-P^{2}}\]

\[Q1=\sqrt{142.86^{2}-100^{2}}\approx 102.06\,kVAR\]

trouver la nouvelle puissance réactive lorsque le PF est corrigé à 0.95

\[S_{2}=\frac{P}{PF2}=\frac{100kW}{0.95}\approx 105.26\,kVA\]

\[Q2=\sqrt{S^{2}_{2}-P^{2}}\]

\[Q2=\sqrt{105.26^{2}-100^{2}}\approx32.59\,\,kVAR\]

trouver la puissance réactive capacitive Qc

Qc = Q1 – Q2

\[Qc=102.06-32.59\approx69.47\,kVAR\]

Donc, en ajoutant un banc de condensateurs de 69.47 kVAR, le PF est corrigé à 0.95

La puissance apparente après correction est :

\[S_{corrected}\approx 105.26\,kVA\]

Efficacité du moteur et réduction de l’énergie

Un moteur triphasé efficace contribue à des économies d’énergie directes, réduisant les coûts d’exploitation globaux dans les usines industrielles et réduisant la charge sur les infrastructures telles que les réseaux électriques en abaissant la demande totale d’énergie. Avec la réduction de l’usure, les opérateurs et les ingénieurs peuvent profiter d’une réduction des déchets industriels car une durée de vie plus longue du moteur signifie moins de remplacements, une consommation d’énergie réduite et un impact environnemental moindre ; il est donc important que les ingénieurs considèrent les techniques d’efficacité pour optimiser le fonctionnement des moteurs industriels en courant alternatif triphasé tout en économisant l’énergie électrique.