Des chercheurs coréens ont introduit les premiers principes de conception universels pour la conception de batteries solides.

L’industrie des véhicules électriques est constamment à la recherche de la meilleure technologie de batterie. Les batteries solides ont été largement saluées pour leur promesse de stockage d’énergie accru, de sécurité améliorée et de temps de charge plus rapides. Malgré leur potentiel, le développement de batteries solides rencontre des défis tels que l’absence de matériaux standardisés, des techniques de fabrication incohérentes et l’instabilité des interfaces des composants.

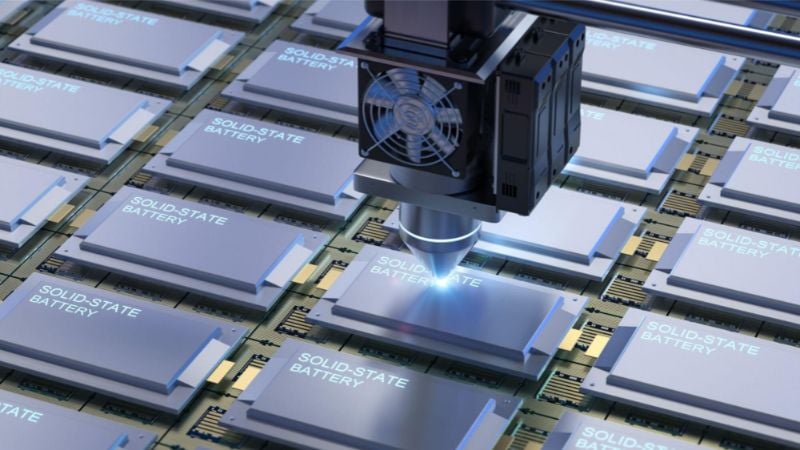

Les batteries solides peuvent-elles dépasser le stade du prototype ? Vidéo utilisée avec l’aimable autorisation de Toyota.

Des chercheurs coréens ont dévoilé les premiers principes de conception universels pour la production de batteries solides, répondant potentiellement aux principaux obstacles à la viabilité commerciale et à l’adoption des véhicules électriques.

La standardisation peut-elle rendre les batteries solides commercialement viables pour les véhicules électriques ? Image utilisée avec l’aimable autorisation de Adobe Stock.

Batteries solides

Contrairement aux batteries lithium-ion traditionnelles, qui utilisent des électrolytes liquides pour faciliter le mouvement des ions entre l’anode et la cathode, les batteries solides emploient des électrolytes solides. Ce milieu solide est généralement constitué de céramiques, de sulfures ou de polymères et offre plusieurs avantages, tels qu’une sécurité améliorée, des temps de charge plus rapides et une densité énergétique plus élevée.

En éliminant l’électrolyte liquide inflammable, ces batteries sont moins sujettes à la surchauffe et aux incendies, les rendant ainsi plus stables et fiables. De plus, elles stockent davantage d’énergie dans un espace réduit, ce qui est particulièrement précieux pour les véhicules électriques.

Batterie lithium-air solide. Image utilisée avec l’aimable autorisation de Wikimedia Commons.

Cependant, le développement des batteries solides n’est pas sans défis.

Le manque de matériaux et de processus de fabrication standardisés augmente les coûts et complique la production de masse. Différents électrolytes solides, tels que céramiques, sulfures et polymères, présentent des conductivités ioniques et des propriétés mécaniques variées. Cette variabilité complique la mise à l’échelle de la production, chaque matériau requérant des techniques de traitement et des conditions d’exploitation spécifiques.

De plus, il est difficile d’atteindre une stabilité d’interface cohérente entre l’électrolyte solide et les électrodes, ce qui entraîne souvent des problèmes tels que la formation de dendrites, un transfert d’ions médiocre et une durée de vie de la batterie réduite. L’absence de normes industrielles pour ces matériaux et méthodes constitue un obstacle technique majeur pour une fabrication rentable et à haut rendement.

Surmonter les défis des batteries solides

L’Institut coréen de recherche sur l’énergie et l’Institut national des sciences et technologies d’Ulsan ont développé le premier plan universel pour la production de batteries solides. Le kit de conception, nommé SolidXCell, offre des directives détaillées sur des paramètres clés tels que l’épaisseur des électrodes, les fluctuations de tension et les configurations de matériaux.

Les chercheurs se sont concentrés sur la réalisation d’une énergie spécifique plus élevée dans des cellules pouch multicouches avec des électrolytes polymères. Le principal défi était de concevoir une batterie à haute énergie tout en abordant des problèmes tels que l’optimisation de la microstructure et l’équilibre entre les matériaux actifs et les électrolytes solides.

Différentes méthodes de compression pour le matériau d’électrode. Image utilisée avec l’aimable autorisation de Lee et al..

Les chercheurs ont utilisé une architecture de cellule pouch lithium solide à 10 couches et 4 couches, appliquant une pression de pile de 3,74 MPa à 45°C. Ces cellules ont atteint des énergies spécifiques initiales de 280 Wh/kg et 310 Wh/kg, respectivement, avec des densités énergétiques de 600 Wh/L et 650 Wh/L. Les cellules étaient dotées d’un électrolyte polymère solide, permettant un transfert d’énergie sûr et efficace sans le risque d’électrolytes liquides inflammables.

L’approche de l’équipe a impliqué une paramétrisation avancée des composants de l’électrode et de l’électrolyte pour améliorer le contact interfacial et réduire la résistance ionique. Cela a conduit à de meilleures performances et stabilité de stockage d’énergie.

L’avenir des batteries est solide

L’introduction de principes de conception universels pour les batteries solides jette les bases de l’avenir du stockage d’énergie, notamment dans l’industrie des véhicules électriques. Si davantage de fabricants adoptent ces directives standardisées, le chemin pour surmonter des défis clés comme la variabilité des matériaux et l’évolutivité de la production devient plus clair. Avec un accent continu sur l’affinement de la technologie des batteries solides, d’autres industries au-delà des véhicules électriques, comme le stockage d’énergie renouvelable, pourraient bénéficier de batteries plus sûres et plus efficaces.