La technologie Insulated Gate Bipolar Transistor est cruciale pour une haute efficacité dans les applications de haute puissance, surtout lorsque les tensions de blocage dépassent 600 V.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec Bodo’s Power Systems.

La technologie Insulated Gate Bipolar Transistor (IGBT) est cruciale pour une haute efficacité dans les applications de haute puissance, surtout lorsque les tensions de blocage dépassent 600 V.

Les secteurs des énergies renouvelables, tels que les systèmes photovoltaïques (PV) et de stockage de l’énergie (ESS), ont considérablement progressé dans la lutte contre le réchauffement climatique, augmentant ainsi la demande de semi-conducteurs de puissance. La demande d’onduleurs de haute puissance augmente. Les ingénieurs doivent concevoir des systèmes de haute puissance dans un espace limité, nécessitant des modules IGBT qui fournissent une puissance de sortie plus élevée tout en maintenant des tailles de boîtier établies. La Directive Basse Tension 2014/35/UE permet un niveau de tension allant jusqu’à 1500 V en DC pour les applications « basse tension ». Les modules de puissance IGBT de classe 1200 V sont essentiels dans ces systèmes car il est possible de développer une topologie 3L-ANPC (à pincement de point neutre actif à trois niveaux) pour répondre à l’exigence de tensions de DC-Link allant jusqu’à 1500 V.

Image utilisée avec l’aimable autorisation d’Adobe Stock

Augmenter la densité de puissance par module de puissance est considéré comme un objectif important pour obtenir des courants de sortie plus élevés tout en utilisant les modules IGBT de 1200 V, surtout pour les convertisseurs solaires ou de stockage d’énergie de haute puissance nécessitant la topologie 3L-ANPC où il y a certaines implications de coût pour les efforts nécessaires à la dissipation thermique. Cela nécessite de réduire les pertes électriques pour optimiser l’efficacité et améliorer la dissipation thermique pour fonctionner à des niveaux de puissance plus élevés sans surchauffe, garantissant ainsi la fiabilité et la performance.

Estimation des Performances et Objectifs de Conception

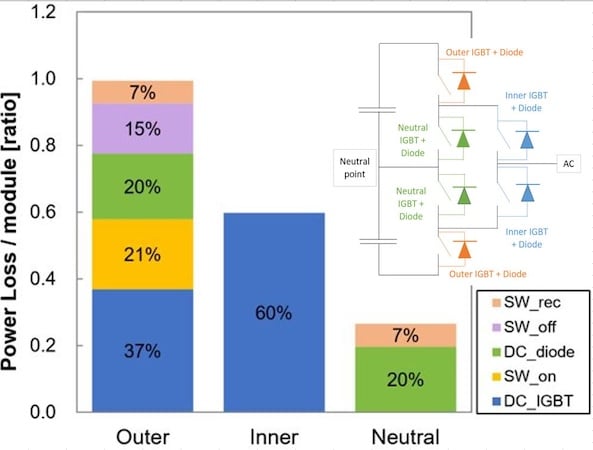

Figure 1. Répartition des pertes de puissance en utilisant un module de classe 1200 V classique. Conditions : Tvj=150 °C, Vcc=750 V, M=0.75, PF=1, fc=3 kHz, fo=50 Hz, topologie A-NPC à 3 niveaux. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

La Figure 1 illustre le rapport normalisé des pertes de conduction et de commutation calculées pour le produit IGBT de 1200 A/1200 V de la 7e génération dans un boîtier LV100 considérant la topologie 3L-ANPC. Dans la figure, les pertes de conduction et les pertes de commutation sont respectivement désignées par DC et SW.

Les pertes sont dominées par les pertes de puissance en DC. Cela est vrai pour l’IGBT et la diode et pour tous les appareils : extérieurs, intérieurs et neutres. De plus, le rapport de perte de puissance de commutation à l’enclenchement est particulièrement prononcé dans les dispositifs extérieurs. Par conséquent, les réductions ciblées des pertes de puissance en DC de l’IGBT, des pertes de puissance en DC de la diode et des pertes de puissance de commutation à l’enclenchement sont cruciales pour minimiser les pertes de puissance totales au sein du système.

Réduire ces pertes de puissance spécifiques peut améliorer considérablement l’efficacité globale du système. Les taux élevés de pertes de puissance en DC dans l’IGBT et la diode suggèrent que l’optimisation de ces composants pourrait entraîner des améliorations significatives des performances. De même, traiter les pertes de puissance de commutation à l’enclenchement élevées dans les dispositifs extérieurs peut contribuer à une diminution de la dissipation totale de puissance, améliorant ainsi l’efficacité opérationnelle et la fiabilité du module.

Technologie de Puce de la 8e Génération – Caractéristiques Clés

Les puces IGBT de la 8e génération de Mitsubishi Electric utilisent principalement la structure de grille Split-Dummy-Active (SDA) et la structure Controlling-Charge-Carrier-Plasma-Layer (CPL). Ces technologies avancées sont décrites en détail dans cet article.

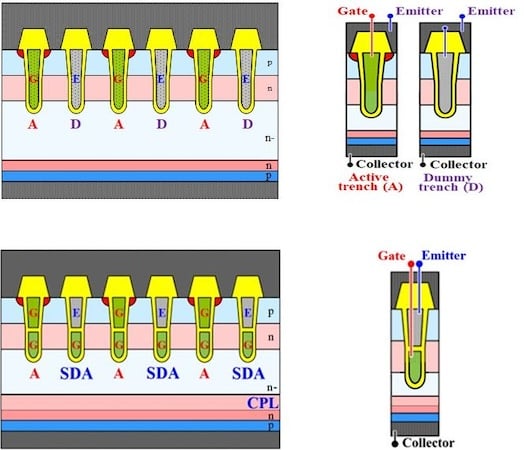

Figure 2. Vue en coupe de la puce CSTBT de la 7e génération (en haut) vs. CSTBT de la 8e génération (en bas). Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Dans la Figure 2, des vues schématiques en coupe transversale de la 7e génération et de la 8e génération impliquant les structures SDA et CPL sont présentées.

La perte de puissance de commutation à l’enclenchement dans les modules IGBT peut être réduite grâce à une commutation à haute vitesse, mais cela entraîne une récupération inverse élevée du dv/dt, ce qui génère des EMI et des contraintes sur l’isolation du moteur.

Pour gérer cela, la résistance de grille (RG) est généralement augmentée, mais cela augmente également les pertes de puissance de commutation. Par conséquent, réduire le dv/dt de récupération inverse sans augmenter RG est crucial.

La 8e génération utilise des tranchées SDA au lieu de tranchées factices. Dans les tranchées SDA, l’électrode supérieure se connecte à l’émetteur et l’électrode inférieure à la grille. De plus, une structure CPL est appliquée au tampon arrière.

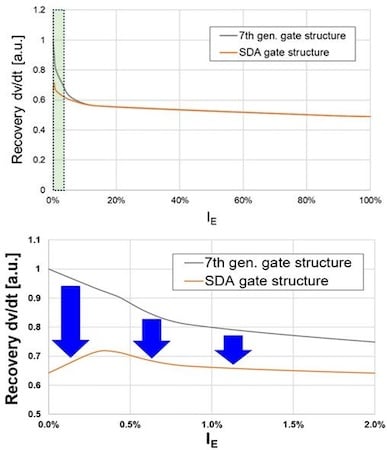

Figure 3. Caractéristiques de la puce. Dépendance du courant de l’émetteur de la récupération dv/dt. Zone de 0-100% en haut; zone de 0-2% en bas. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

La Figure 3 montre la dépendance du dv/dt de récupération inverse par rapport au courant de l’émetteur (IE) pour les deux générations. La structure SDA augmente la capacité grille-collecteur (CGC) sans affecter la capacité grille-émetteur (CGE), réduisant ainsi efficacement la récupération dv/dt à faibles courants sans impact sur les courants élevés. Ceci est crucial car le dv/dt de récupération inverse est généralement maximal à faibles courants collecteurs.

La diminution de l’épaisseur des puces peut réduire les pertes de puissance en DC et de commutation, mais cela doit être équilibré avec les considérations de tension de claquage. Lors des opérations de déclenchement à haut di/dt, une surtension excessive de VCE peut détruire l’IGBT. Supprimer la surtension de VCE lors du déclenchement est essentiel pour réduire l’épaisseur des puces et permettre une opération à haut di/dt.

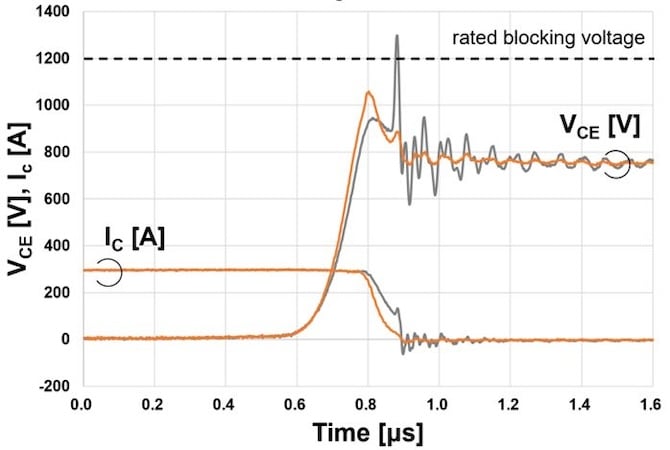

Figure 4. Formes d’onde à l’extinction des IGBT avec et sans CPL. Condition : Tvj=150 °C, Vcc=750 V, VGE=15 V, RG=1.6 Ω, IC=courant nominal. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Le IGBT de la 8e génération utilise un tampon arrière optimisé avec une structure Controlling Charge Carrier Plasma Layer CPL. La structure CPL améliore la douceur à l’extinction en gérant la distribution des porteurs de charge pendant l’extinction, réduisant ainsi la surtension et les oscillations de VCE. La Figure 4 montre que le IGBT avec CPL supprime la surtension de VCE lors de l’extinction en dessous de la cote 1200 V, contrairement à la surtension abrupte observée dans les IGBT sans CPL.

Ce design amélioré permet des opérations de déclenchement à haut di/dt, une épaisseur de puce réduite, et par conséquent des pertes de puissance inférieures, rendant le IGBT de la 8e génération plus efficace et fiable.

Dans ce qui suit, un benchmark est réalisé pour quantifier les avantages des puces de 8e génération et de leurs technologies avancées, y compris la structure de grille SDA et la CPL.

Figure 5. Surface des puces de classe 1200V et Rth(j-c). Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Figure 6. Comparaison de la puissance de sortie. Condition : Tvj=150 °C, Vcc=750 V, M=0.75, PF=1, fo=50 Hz, refroidissement par air forcé, Ta=40 °C, topologie A-NPC à 3 niveaux. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Technologie de Puce de la 8e Génération – Benchmarking des Performances

La Figure 5 illustre les surfaces des puces et une comparaison normalisée de la résistance thermique jonction-boîtier (Rth(j-c)). Les puces de la 8e génération de classe 1200 V sont optimisées pour les surfaces de montage de puce du boîtier LV100. En augmentant la surface de la puce IGBT de 39% par rapport à la 7e génération, le IGBT de la 8e génération réduit significativement Rth(j-c) et les pertes de puissance en DC.

La diode de la 8e génération, optimisée pour des compromis de pertes et l’épaisseur de la puce, bénéficie également d’une surface de puce 18% plus grande que son prédécesseur. Cette expansion réduit Rth(j-c) et les pertes de puissance en DC. De plus, la conception interne du boîtier LV100 a été optimisée pour maximiser la surface de montage des puces pour les modules IGBT de la 8e génération.

En conséquence, la Figure 6 illustre la relation entre la fréquence de porteuse (fc) et le courant de sortie (Iout) des modules IGBT. L’axe horizontal représente fc, tandis que l’axe vertical montre la valeur en cours du Iout. Les résultats indiquent que le module IGBT de la 8e génération peut atteindre environ 25% de puissance de sortie en plus que les modules conventionnels. Alternativement, la fréquence de porteuse pourrait être augmentée de 2.7 kHz à 4.4 kHz pour la même puissance de sortie.

Technologie Avancée des Puces IGBT

Les puces IGBT de la 8e génération, utilisant des technologies avancées telles que la structure de grille Split-Dummy-Active et la structure Controlling Charge Carrier Plasma Layer, représentent une avancée significative dans la technologie des puces Si IGBT. Ces innovations augmentent la densité de puissance, réduisent les pertes de commutation et de puissance DC, et améliorent les performances thermiques.

Les secteurs des énergies renouvelables, en particulier les systèmes photovoltaïques (PV) et de stockage d’énergie (ESS), ont conduit à une demande accrue de semi-conducteurs de puissance à haute efficacité. Les modules IGBT de classe 1200 V, cruciaux dans ces applications, bénéficient de capacités de sortie de puissance plus élevées tout en maintenant les tailles de boîtier conventionnelles. Les puces de la 8e génération atteignent cet objectif en optimisant l’épaisseur des puces, en améliorant la conception du tampon arrière, et en augmentant les surfaces des puces à l’intérieur du boîtier LV100.

Les tests ont démontré que les modules IGBT de la 8e génération réduisent significativement les pertes de commutation et améliorent les performances thermiques par rapport aux générations précédentes. Les figures montrent une augmentation de 39% de la surface des puces IGBT et de 18% de la surface des puces de diode, entraînant une réduction de la résistance thermique jonction-boîtier (Rth(j-c)) et des pertes de puissance en DC. De plus, ces modules atteignent environ 25% de puissance de sortie en plus, avec des améliorations potentielles supplémentaires grâce à un refroidissement optimisé et à la conception du système.

Les modules IGBT de la 8e génération offrent des avancées substantielles en termes d’efficacité, de fiabilité et de densité de puissance, les rendant idéaux pour les applications de haute puissance dans des marchés des énergies renouvel