Les dispositifs MOSFET devraient améliorer les indicateurs de performance. Une nouvelle conception de cellule explorant une compensation de charge tridimensionnelle répond aux critères.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat de contenu numérique exclusif avec Bodo’s Power Systems.

Les technologies MOSFET sont d’excellents interrupteurs dans un large éventail d’applications avec des exigences variables, notamment les circuits de gestion de l’alimentation et les entraînements de moteur. L’introduction commerciale de structures MOSFET diffusées verticalement avec un canal latéral a offert une alternative attrayante aux technologies bipolaires. Cependant, la résistance à l’état passant élevée limitait les capacités de gestion du courant de ces dispositifs et leur utilisation dans les applications électroniques de puissance.

L’apparition des premiers transistors MOSFET à grille en tranchée a marqué une étape importante pour l’adoption généralisée des transistors à effet de champ dans l’électronique de puissance. En déplaçant le canal à la verticale, le dispositif éliminait virtuellement la zone de JFET et réduisait la résistance à l’état passant. Les avancées de la technologie de fabrication ont permis d’augmenter la densité de cellules et, avec elle, la largeur du canal, offrant des résistances à l’état passant de plus en plus faibles. Cependant, cette augmentation de la densité de cellules apportait également des inconvénients significatifs. Les capacités grille-drain et grille-source augmentent linéairement avec le nombre de tranchées, c’est-à-dire avec la densité des cellules.

Un MOSFET est contrôlé de manière unique à travers son terminal de grille, il est donc nécessaire que le circuit de commande de grille fournisse la charge de grille totale (QG) requise pour activer le transistor. Dans le cas d’applications à haute fréquence de commutation telles que les SMPS, la charge de grille la plus faible est souhaitable pour réduire les pertes de commande de manière proportionnelle. Des valeurs de charge grille-drain (QGD) plus élevées ont un impact sur la vitesse transitoire, ce qui entraîne une augmentation des pertes de commutation et oblige à des temps morts plus longs.

Structures à compensation de charge

L’introduction de structures à compensation de charge, exploitant le même principe que les dispositifs superjonction, a marqué le début d’une nouvelle ère. Les premiers de ces dispositifs utilisaient une plaque de champ profonde isolée comme extension de la grille pour permettre la déplétion latérale de la région de dérive à l’état désactivé. Cela a permis une réduction substantielle de la résistance à l’état passant. Seulement en isolant la plaque de champ de la grille et en la connectant à la source, des dispositifs présentant une meilleure charge de grille et grille-drain ont été créés. Lors de leur introduction, ces dispositifs présentaient des performances exemplaires avec les caractéristiques suivantes, devenant finalement une norme de l’industrie :

- Faibles caractéristiques de charge de grille et grille-drain

- Haute vitesse de commutation

- Résistance avalanche solide

Les dispositifs MOSFET devraient améliorer tous les indicateurs de performance, car les pertes sont associées aux charges (commutation) et à la résistance à l’état passant (conduction). Une nouvelle conception de cellule novatrice explorant une compensation de charge tridimensionnelle répond à ces exigences.

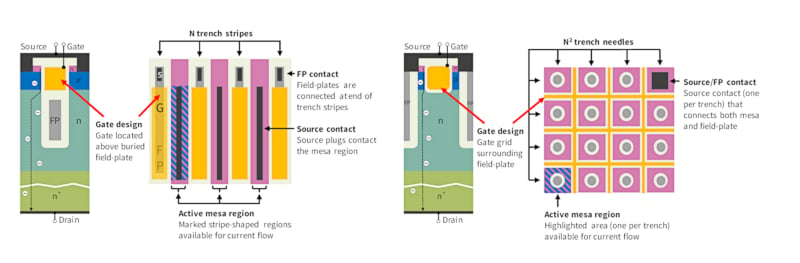

Figure 1. Comparaison de la structure typique de MOSFET en tranchée avec une plaque de champ isolée connectée à la source et de la vue de dessus de la disposition en bande associée (à gauche) avec la nouvelle structure de MOSFET utilisant une grille séparée et la disposition échelonnée en puce (à droite). Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Les technologies MOSFET de pointe utilisent fréquemment une plaque de champ profonde isolée, séparée de l’électrode de grille supérieure et combinée à une disposition en bande (Figure 1, à gauche). La nouvelle approche sépare la tranchée de la plaque de champ (qui forme maintenant une structure pointue) de la grille (qui forme maintenant une grille entourant les pointes, Figure 1, à droite). Cela augmente la surface de silicium pour la conduction du courant et réduit la résistance à l’état passant globale.

Pour réduire davantage les valeurs FOMG = RDS(on) × QG et FOMGD = RDS(on) × QGD, la tranchée de grille est entièrement repensée, en réduisant au minimum son extension latérale. Cependant, les dimensions réduites de la grille posent un défi car l’utilisation du polysilicium comme matériau de grille entraîne des résistances de grille internes inacceptablement élevées. L’approche standard pour résoudre ce problème est d’introduire des doigts de grille pour raccourcir les longueurs des éléments de grille, réduisant ainsi la résistance de grille distribuée globale.

Malheureusement, ces structures de doigts consomment de l’espace au détriment de la zone active disponible pour la conduction du courant. L’introduction de doigts de grille réduira donc la résistance de grille interne mais augmentera la résistance à l’état passant de la puce. Afin d’éviter ce gaspillage de surface, un système de grille métallique est introduit pour réduire la résistance interne de la grille et améliorer considérablement l’uniformité de la résistance de grille sur la puce.

Un nouveau montage de dispositif est réalisé avec la connexion directe des plaques de champ au métal de la source. Ce montage assure une transition rapide et homogène lors de la mise en marche et de l’arrêt, réduisant les pertes de commutation et réduisant le risque d’une mise en marche parasite (dV/dt) induite par le MOSFET. La connexion directe des plaques de champ élimine également pratiquement toute résistance en série avec la capacité de sortie, réduisant ainsi les pertes de conduction lors de la charge et de la décharge.

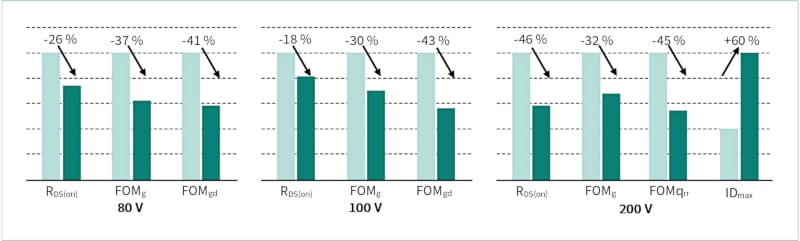

La Figure 2 résume les améliorations impressionnantes des paramètres du dispositif pour différentes classes de tension par rapport à la technologie précédente. Grâce à la nouvelle conception de cellule avancée, la résistance à l’état passant du dispositif est considérablement réduite, permettant un courant beaucoup plus élevé dans le même encombrement de boîtier. L’ingénierie novatrice de la tranchée de grille du nouveau dispositif améliore également considérablement les capacités spécifiques de la grille et de la grille-drain, ce qui se reflète dans les figures de mérite respectives : FOMG et FOMGD.

La réduction de la FOMG contribue à obtenir de meilleures efficacités, en particulier dans des conditions de faible charge en raison de la réduction des pertes de commande. Cela est particulièrement important pour un SMPS fonctionnant à haute fréquence de commutation et dans des applications telles que les entraînements de moteur avec de nombreux MOSFET en parallèle. Ici, la faible charge de grille soulage également les exigences de capacité en courant du pilote de grille. De plus, le faible QGD permet des transitoires de commutation rapides, réduisant les pertes de commutation.

Dans le cas de la nouvelle technologie de 200 V, il est important de réduire la charge de récupération inverse par rapport à la génération de technologie précédente. Ceci est important pour :

- Réduire les pertes de commutation

- Améliorer le comportement EMI

- Garantir une résistance de commutation élevée

Les convertisseurs DC-DC sont largement utilisés dans les systèmes d’alimentation des télécoms et des datacenters, généralement sous la forme de convertisseurs de bus intermédiaires DC-DC isolés (IBC) dans la chaîne de conversion globale à partir d’une tension d’entrée nominale de 48 V. Ces convertisseurs abaissent la tension de ligne à une tension intermédiaire, telle que 12 V, pour alimenter les convertisseurs point de charge en aval. Grâce aux améliorations continues de la technologie MOSFET, la densité de puissance a suffisamment augmenté pour qu’un IBC réglementé dans un facteur de forme de quart de brique standard puisse fournir jusqu’à 1 kW de puissance en continu.

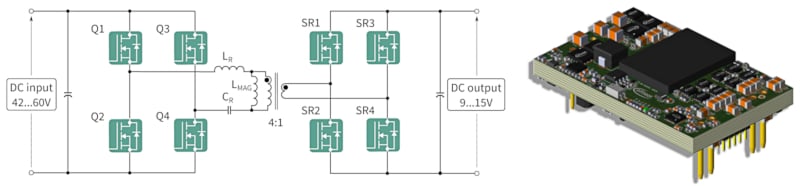

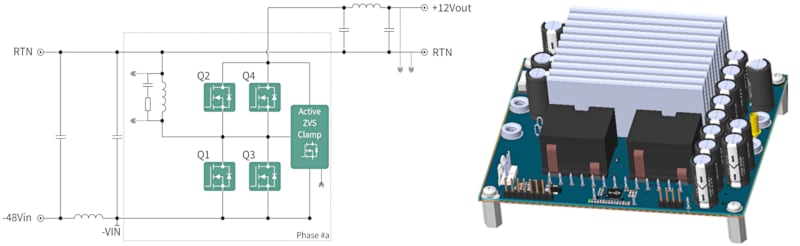

Le bus de distribution nominale de 48 V varie entre 40 V et 60 V dans les datacenters modernes. La topologie LLC résonante (Figure 3, à gauche) est un choix populaire pour les IBC, permettant une conversion haute efficacité avec une densité de puissance élevée [6]. Fonctionnant avec une fréquence de commutation fixe, l’IBC LLC se comporte comme un transformateur CC (DCX), réalisant une conversion descendante à rapport fixe (par exemple, 4:1). Le convertisseur DCX LLC atteint une commutation sans tension (ZVS) dans les interrupteurs côté primaire Q1 à Q4, quelle que soit la charge de sortie.

Commutation sans tension

La commutation sans tension est obtenue grâce à l’inductance de magnétisation LMAG du transformateur. Sa valeur est définie en tenant compte de la capacité de sortie COSS des MOSFET car le courant de magnétisation ILMAG doit charger et décharger complètement COSS pendant le temps mort. Cette condition doit être remplie sur toute la plage de tension d’entrée, garantissant un fonctionnement en douceur de tous les MOSFET côté primaire. Chaque MOSFET du pont complet est commuté avec un rapport cyclique constant de 50% (moins le temps mort).

Tableau 1. Paramètres de la carte de test 1 kW avec des MOSFETs côté primaire de nouvelle technologie

| Paramètre | Valeur |

| Rapport de transformation du transformateur | 4:1 |

| Fréquence de résonance du convertisseur LLC | 310 kHz |

| MOSFETs côté primaire du pont en plein redressement | ISC014N08NM6, 80 V, PQFN 5 mm × 6 mm, RDS(on),max = 1.45 mΩ |

| MOSFETs côté secondaire du pont en plein redressement | IQE006NE2LM5, 25 V, PQFN 3.3 mm × 3.3 mm Source-Down, RDS(on),max = 0.65 mΩ, parallélisés par deux |

Figure 2. Amélioration des principaux paramètres de performance pour les dispositifs 80 V, 100 V et 200 V de premier ordre. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Figure 3. Schéma de l’IBC LLC 4:1 de 1 kW et vue 3D de la carte dans un format de quart de brique standard. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

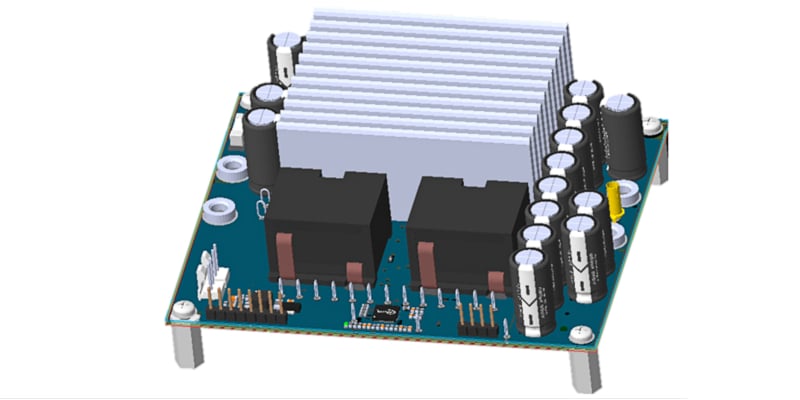

Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

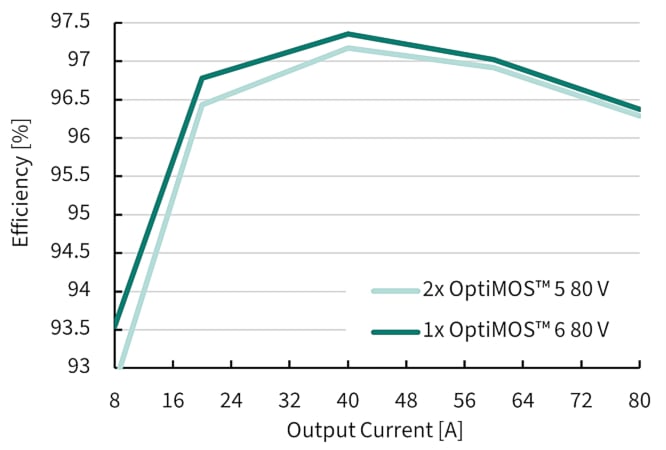

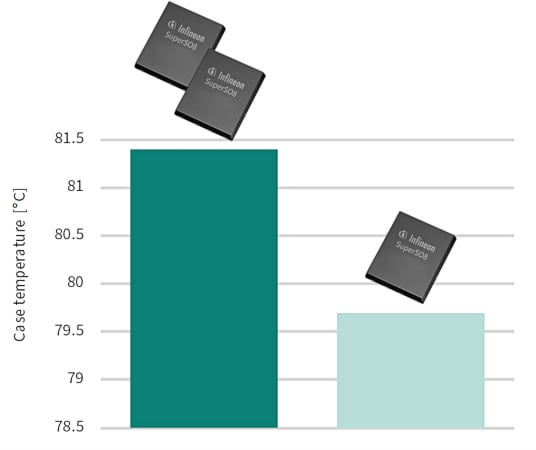

Figure 4. Comparaison de l’amélioration de l’efficacité et des températures des dispositifs dans l’IBC LLC à VIN = 54 V. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

L’inducteur LR forme un circuit résonant série avec le condensateur résonant CR, créant un courant quasi-sinusoïdal alimenté à travers le transformateur vers le côté secondaire, rectifié par les étages de redressement synchrone SR1 à SR4. Les MOSFET SR fonctionnent en commutation ZVS et commutation sans courant (ZCS), éliminant ainsi virtuellement la plupart des pertes associées à leur commutation.

La Figure 3 (à droite) montre la carte d’évaluation de 1 kW utilisée avec un facteur de forme de quart de brique standard et les paramètres détaillés dans le Tableau 1.

Les paramètres du dispositif considérablement améliorés permettent le remplacement de deux OptiMOS 5 BSC030N08NS5 MOSFETs en parallèle dans chaque position du pont complet côté primaire par un MOSFET de puissance OptiMOS 6 ISC014N08NM6. La Figure 4 compare l’efficacité et les températures du dispositif. Avec les nouveaux dispositifs, l’efficacité globale s’améliore sur toute la plage de courant de sortie, avec une amélioration maximale d’environ 0,8% à faible charge. Malgré l’utilisation d’un seul dispositif au lieu de deux, la température du boîtier diminue également.

Cette amélioration d’efficacité résulte des charges de grille et de grille-drain plus faibles et de la résistance interne pratiquement éliminée vers la capacité de sortie. L’IBC évite les pertes dues à la charge stockée dans la capacité de sortie du MOSFET car cette charge oscille d’un MOSFET à l’autre au lieu de se dissiper lors d’une mise en marche brutale du dispositif. Cependant, ce courant oscillant provoque des pertes de conduction en raison des pistes de circuit imprimé, des bobines du transformateur et de la résistance série équivalente interne connectée à la capacité de sortie du MOSFET, cette dernière étant massivement réduite avec les nouveaux dispositifs.

Les convertisseurs CC-CC de type abaisseur-élévateur de tension dans les systèmes d’alimentation des télécoms à -48 V sont utilisés pour alimenter les amplificateurs de puissance RF (RFPAs), qui ont besoin de tensions d’alimentation allant de +28 V (pour une utilisation dans les RFPAs LDMOS) jusqu’à +50 V (pour une utilisation dans les RFPAs GaN).

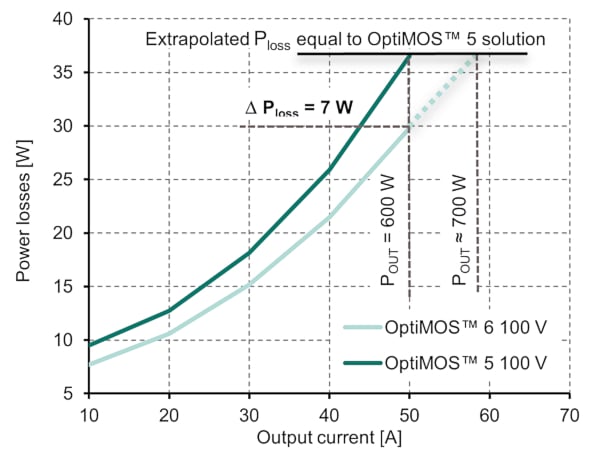

La carte d’évaluation étudiée fournit une tension de sortie de 12 V, adaptée à l’équipement de télécommunication autre que les RFPAs, qui ne nécessite pas d’isolation fonctionnelle/sécuritaire. Cette configuration nécessite des MOSFETs avec une tension de blocage de 100 V, ce qui en fait un excellent moyen d’étudier les performances du nouveau MOSFET de puissance OptiMOS 6 100 V dans une topologie de commutation douce. Basée sur un élévateur-abaisseur interleaved (deux phases), la carte fournit jusqu’à 600 W à partir d’une plage de tension d’entrée de -36 V à -60 V. La Figure 5 montre le schéma de base et la carte résultante.

Figure 5. Schéma de base d’une phase du convertisseur CC-CC élévateur-abaisseur inversé et vue de la carte d’évaluation réalisée. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

La conception utilise un nouveau circuit auxiliaire à pince active qui transfère la charge de récupération inverse QRR des MOSFETs de redressement synchrone Q2 et Q4 vers la sortie de manière non dissipative. Cela permet la mise en marche ZVS pour les interrupteurs de commande Q1 et Q3. Le circuit de pince actif réduit les pertes globales de commutation dans le dispositif, permettant l’utilisation de dispositifs de premier ordre avec la plus faible résistance à l’état passant et prenant en charge une augmentation significative de la densité de puissance.

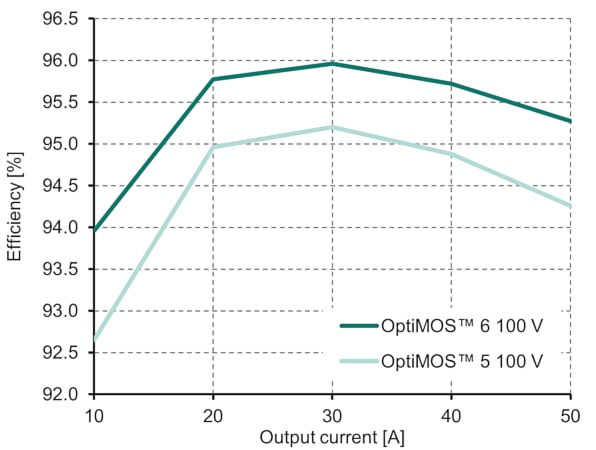

La Figure 6 compare les efficacités mesurées entre les MOSFETs OptiMOS 5 BSC027N10NS5 précédents et les MOSFETs OptiMOS 6 100 V ISC022N10NM6. Les résultats illustrent clairement l’énorme impact de cette technologie avancée avec un gain d’efficacité impressionnant allant jusqu’à 1%. L’efficacité plus élevée va de pair avec les pertes inférieures de 7 W, indiquant une augmentation de 15% de la densité de puissance. Cette réduction de perte est due à la réduction de la résistance à l’état passant, de la charge de grille et de la charge de récupération inverse transférée à la sortie par le circuit de pince ZVS actif.

Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Figure 6. Comparaison de l’efficacité et des pertes dans une topologie d’élévateur-abaisseur inversé ZVS de 600 W (VIN = -48 V, VOUT = 12 V, fSW = 200 kHz). Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

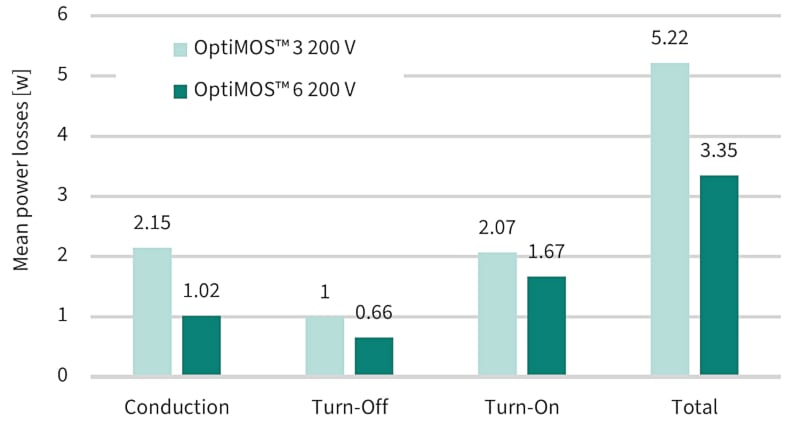

Les performances des derniers MOSFETs OptiMOS 6 200 V dans des conditions de commutation brutale sont étudiées dans une application d’entraînement de moteur. L’onduleur modifié, disponible commercialement et dimensionné pour entraîner un moteur à induction AC de 65 kW, utilise une topologie B6 commune avec une tension d’entrée nominale de 144 V, un courant de sortie moyen de 135 Acrête et un courant de phase RMS de sortie de 500 Acrête pendant 1 minute.

La carte de puissance contient au total 96 MOSFETs dans des boîtiers standards TO263-3 (D2PAK) avec 16 dispositifs parallèles dans chaque branche, utilisant une base de puissance en substrat métallique isolé pour un transfert de chaleur supérieur avec une fiabilité et des performances accrues.

Tableau 2. Résistance à l’état passant de meilleure qualité des dispositifs OptiMOS

| Famille | Dispositif | Résistance à l’état passant |

| OptiMOS 6 | IPB068N20NM6 | 6.8 mΩ |

| OptiMOS 3 | IPB117N20NFD | 11.7 mΩ |

Tableau 3. Conditions de test

| Paramètre | Valeur |

| Fréquence de commutation | 10 kHz |

| Temps mort | ~1 µs |

| Courant de phase de charge du moteur | 160 Acrête |

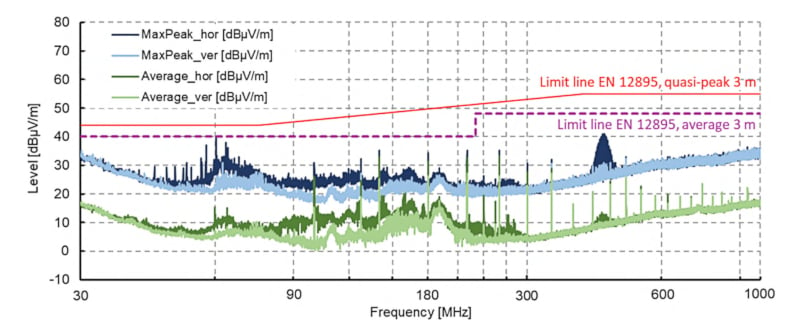

La Figure 7 présente les pertes moyennes totales par MOSFET et les pertes de conduction, de mise en marche et d’arrêt séparées. La réduction globale des pertes représente une diminution remarquable de 36 %, tous les contributeurs de pertes étant réduits par rapport à la génération précédente. De plus, cette application bénéficie de la variation de tension de seuil beaucoup plus faible des dispositifs OptiMOS 6, car cela favorise un partage équilibré du courant. De plus, cette performance nettement améliorée ne dégrade pas le comportement EMI, comme indiqué dans la Figure 8 par la mesure d’émission rayonnée selon la norme EN 12895 applicable.

Figure 7. Comparaison des pertes de puissance moyennes par MOSFET. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Nouveaux MOSFETs Infineon de nouvelle génération

La prochaine génération de MOSFETs d’Infineon, alimentée par la dernière technologie OptiMOS, apporte des améliorations à tous les paramètres importants du dispositif. Elle combine les avantages d’une faible résistance à l’état passant avec une performance de commutation supérieure. Des améliorations substantielles au niveau de la technologie du dispositif permettent des progrès remarquables en termes de performances globales. Cela a abouti à une structure de dispositif unique, la première à utiliser une compensation de charge tridimensionnelle combinée à une grille de grille et à la première utilisation d’une grille métallique dans un MOSFET de puissance avec tranchée. La nouvelle conception offre une homogénéité inégalée de la résistance de grille et de plaque de champ sur la puce, améliorant l’efficacité du système dans les applications testées dans toutes les conditions de charge en :

- Réduisant la résistance à l’état passant

- Abaissement spectaculaire de la charge de grille totale

- Garantissant une faible charge de grille-drain et une faible charge de sortie

- Amélioration de l’homogénéité de commutation sur toute la surface du dispositif

Figure 8. Mesure de l’émission rayonnée dans un onduleur d’entraînement de moteur avec des dispositifs OptiMOS 6 200 V. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems [PDF]

Cet article est également disponible en anglais sur pÉlectrique [PDF] et a été rédigé par Elvir Kahrimanovic (ingénieur principal), Ralf Siemieniec (ingénieur principal supérieur), Simone Mazzer (ingénieur système) et Cesar Augusto Braz (ingénieur en définition de produit), tous d’Infineon.