Les composants de puissance en carbure de silicium sont de plus en plus populaires dans les systèmes de traction électrique, mais atteindre de faibles pertes dans un format compact peut s’avérer difficile.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec Bodo’s Power Systems.

La mobilité est un élément clé de la vie quotidienne. Le passage rapide à des moyens de transport neutres en carbone et économes en énergie contribue de manière significative à un avenir plus écologique. Le développement de moteurs électriques plus compacts, efficaces et légers joue un rôle central ici—non seulement pour promouvoir un intérêt et une utilisation accrus de la prochaine génération de véhicules électriques (xEV), mais aussi pour atteindre des objectifs environnementaux tels que la neutralité carbone. L’amélioration de l’efficacité des onduleurs de traction est extrêmement importante à cet égard, en particulier pour les véhicules électriques, car cela prolonge l’autonomie et réduit la taille de la batterie embarquée.

L’importance du carbure de silicium dans l’industrie automobile est indiscutable. Les chiffres de vente des dernières années confirment que la transformation vers la mobilité électrique continue de stimuler la croissance, en particulier dans les industries automobiles européennes et asiatiques. ROHM soutient cette transformation de manière durable grâce à de multiples coopérations confirmées avec des fabricants de véhicules et d’onduleurs de traction.

L’approche Brownfield

ROHM réduira le cycle de développement de ses générations de SiC à deux ans pour soutenir le progrès de l’innovation dans l’industrie automobile. Cependant, les composants ne seront pas abandonnés pour autant. Grâce aux capacités de production de ROHM, les générations plus anciennes peuvent continuer à être produites. En fonction des cycles de vie des produits, les exigences concernant la disponibilité des composants pour des applications industrielles à long terme peuvent toujours être satisfaites.

ROHM adopte l’approche “brownfield” pour garantir le succès lors de la production de nouveaux produits développés. Grâce à la modernisation et à l’équipement des usines existantes, comme celle de Miyazaki, la production de substrats de 8 pouces devrait commencer cette année. Cela réduit de deux ans le temps de construction des sites de production par rapport à un nouveau bâtiment, puisque l’infrastructure déjà en place peut être utilisée. ROHM pourra ainsi augmenter la production de modules par un facteur de 30 par rapport aux modules de boîtier SiC conventionnels. La production s’appuiera sur les substrats de 8 pouces de la cinquième génération de MOSFETs SiC, augmentant ainsi considérablement les capacités de production.

De plus, ROHM et Toshiba ont annoncé une coopération pour fabriquer des semi-conducteurs de puissance. Le ministère japonais de l’Économie, du Commerce et de l’Industrie (METI) soutient ce plan pour garantir un approvisionnement stable et sécurisé en semi-conducteurs. Les deux entreprises investissent massivement dans la production de semi-conducteurs de puissance en carbure de silicium (SiC) et en silicium (Si) afin d’améliorer leurs capacités d’approvisionnement et de tirer le meilleur parti de leurs capacités de production respectives.

Résoudre les défis de taille des composants de puissance SiC

Cependant, assurer de faibles pertes tout en maintenant une taille compacte représente un défi majeur pour les composants de puissance SiC. ROHM résout ce dilemme avec le pack TRCDRIVE.

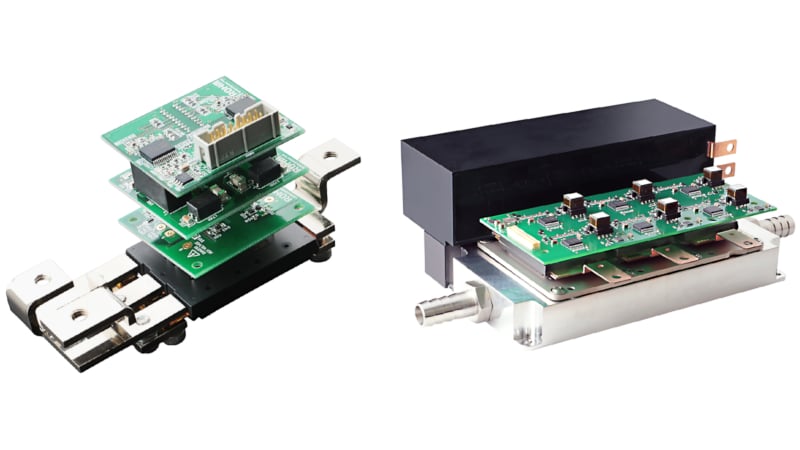

Le pack TRCDRIVE pour les modules SiC, développé spécifiquement pour les applications d’onduleurs de traction, se caractérise par une taille réduite grâce à une structure unique qui maximise la surface de dissipation thermique. L’intégration des MOSFETs SiC de quatrième génération de ROHM avec une faible résistance ON offre une densité de puissance leader dans l’industrie, 1,5 fois supérieure à celle des modules SiC conventionnels. En même temps, cela contribue de manière significative à la miniaturisation des onduleurs xEV.

Les modules du pack TRCDRIVE de ROHM sont des modules à demi-pont équipés de FETs SiC de 4ème génération, conçus pour une densité de courant élevée et de faibles pertes de commutation. Ces modules soutiennent l’industrie automobile dans sa quête de changement technologique et fournissent des entraînements hautement efficaces.

Figure 1. Le pack TRCDRIVE est un module compact offrant une haute densité de courant avec une dissipation de chaleur sur un côté, développé pour le contrôle des onduleurs de traction et basé sur la technologie de module propriétaire de ROHM. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems []

Le pack TRCDRIVE se distingue par ses performances. Un boîtier à conduction thermique unidirectionnelle et très efficace garantit une installation aisée et une haute densité de courant. Un agencement interne optimisé permet une inductance extrêmement basse de seulement 5.7 nH. Cela est rendu possible grâce à une structure de barre omnibus à deux couches, qui maximise le chemin du courant. Grâce à une résistance ON très faible (RDS(on)), une densité de courant leader dans l’industrie de 19,1 ampères/cm² peut être atteinte. Les modules sont disponibles pour des tensions de 750 V et 1 200 V.

Offrant une puissance allant jusqu’à 300 kW et une densité de puissance exceptionnelle, le module contribue à répondre aux exigences les plus importantes des onduleurs de traction en termes de miniaturisation, d’efficacité accrue et de réduction des coûts de développement. Les modules disposent de bornes de signal de commande avec des broches à press-fit, facilitant une connexion aisée par simple branchement dans la carte de commande de porte depuis le dessus.

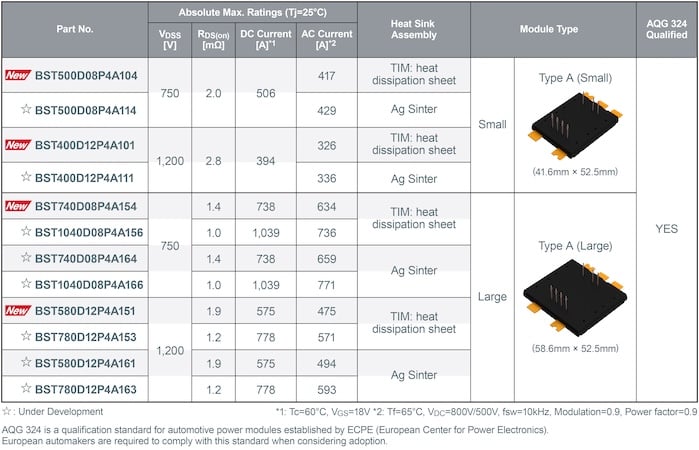

D’ici mars 2025, le pack TRCDRIVE sera intégré dans douze modèles de différentes tailles de boîtier (petite/grande) et motifs de montage (TIM : plaque de déflexion de chaleur/sintering Ag). ROHM développe également un produit 6-en-1 avec un dissipateur de chaleur intégré, facilitant un processus de conception rapide pour les onduleurs de traction et un lancement précoce sur le marché de modèles adaptés à de nombreuses spécifications de conception.

Figure 2. Gamme de produits du pack TRCDRIVE. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems []

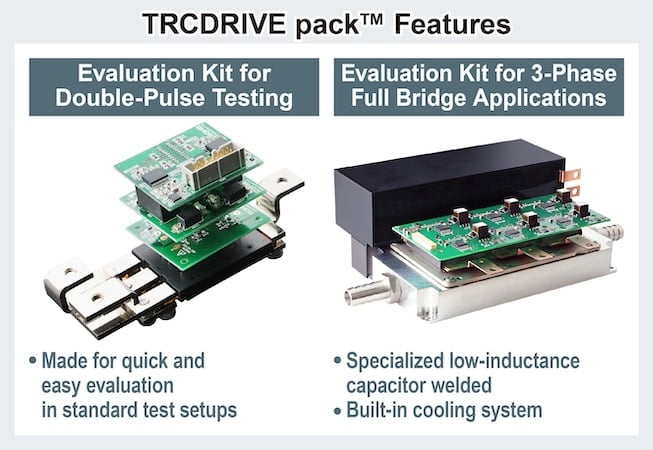

ROHM offre un soutien étendu au niveau des applications, y compris l’utilisation de son matériel de test de moteur en interne. L’entreprise met à disposition un grand nombre de matériaux auxiliaires. Ceux-ci incluent des simulations et des conceptions thermiques qui facilitent l’évaluation rapide et l’introduction des produits du pack TRCDRIVE. Deux kits d’évaluation sont disponibles : un double pulse et des tests pour des applications à pont complet triphasé afin de faciliter l’évaluation dans des conditions similaires à des circuits d’onduleur pratiques.

Le kit d’évaluation pour des tests double pulse est fourni avec des connexions externes pré-soudées, retenues par vis, supprimant ainsi le besoin de soudure supplémentaire des terminaux. Aucun condensateur spécial n’est requis, ce qui permet de réaliser des évaluations dans divers environnements standards. La carte de commande de dispositif est fournie avec 24 V en standard, tandis que la fréquence de commutation maximale est de 20 kHz. La tension de fonctionnement est également indépendante de la tension de tenue du condensateur/composant respectif.

Figure 3. Deux kits d’évaluation facilitent l’évaluation rapide et l’introduction des produits du pack TRCDRIVE. Image utilisée avec l’aimable autorisation de Bodo’s Power Systems []

Le kit d’évaluation pour les applications à pont complet triphasé est également fourni avec des terminaux externes pré-soudés, retenus par vis, des condensateurs pré-soudés et un système de refroidissement intégré. Parmi les autres spécifications, on trouve une alimentation de la carte de commande de porte (typiquement 24 V), une fréquence de commutation allant jusqu’à 20 kHz et une tension de fonctionnement de jusqu’à 900 V.

Efficacité et Fiabilité

Bien que les véhicules électriques soient généralement considérés comme durables, il est toujours important de garantir que leurs composants sont également conçus de manière durable. ROHM a été le premier fournisseur au monde à commencer la production en série de MOSFETs SiC en 2010. Ces composants sont commercialisés sous la marque EcoSiC et couvrent une vaste gamme, comprenant des puces nues, des composants discrets et des modules.

EcoSiC désigne des produits en carbure de silicium avec une efficacité et une fiabilité améliorées, notamment ceux utilisés dans des applications de haute performance telles que les véhicules électriques, l’équipement industriel et les systèmes pour les énergies renouvelables. Avec l’introduction d’EcoSiC, ROHM se positionne comme un fournisseur de technologies avancées et durables qui visent des fréquences de commutation plus élevées, des pertes réduites et des propriétés écologiques. Le logo EcoSiC symbolise le lien entre l’écosystème et l’excellence technologique. Il fait partie du concept supérieur “Power Eco Family”, qui vise à maximiser l’efficacité et la compacité des applications électroniques. La production des modules EcoSiC est déjà réalisée sur une base neutre en CO2.

Points à Retenir

Avec sa gamme de packs TRCDRIVE, ROHM a développé des modules compacts avec dissipation de chaleur d’un côté offrant une haute densité de courant. Ces modules ont été optimisés pour les onduleurs de traction xEV et sont basés sur la technologie de module propriétaire de ROHM. Les modules contribuent à surmonter les défis les plus importants en matière de miniaturisation, d’efficacité accrue et de réduction des coûts de développement. ROHM continuera d’élargir sa gamme de MOSFETs SiC dans différents boîtiers et avec des résistances ON encore plus faibles. L’objectif est de réduire la consommation d’énergie dans divers appareils, contribuant ainsi à atteindre des objectifs sociétaux tels que la protection de l’environnement.

Cet article est paru à l’origine dans le magazine Bodo’s Power Systems [].