Cet article examine le design de référence d’un bloc d’alimentation conçu par simulation électrothermique et présente les résultats expérimentaux soutenant l’efficacité de la méthodologie de conception.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec les Systèmes de Puissance de Bodo.

Ces dernières années, la demande de semiconducteurs de puissance, qui sont des dispositifs clés pour contribuer à la réalisation d’une société décarbonée, a connu une expansion rapide. La raison en est que le chemin vers les réseaux d’énergie renouvelable implique une intégration significative des ressources basées sur des onduleurs (IBR), composées de nombreux petits IBR qui ajustent la fréquence et la tension pour obtenir de meilleures performances système. Par conséquent, l’énergie éolienne (WP), les photovoltaïques (PV), l’hydrogène et les systèmes de stockage d’énergie sont appelés à croître de manière significative. La puissance nominale d’un grand onduleur pour WP ou d’onduleurs PV centraux pourrait être d’environ 10 MW. Les principaux fabricants conçoivent des solutions à l’échelle des services publics utilisant des configurations parallèles de 1,5 MW à 2,5 MW pour atteindre la puissance de sortie requise. Pour réduire la charge de travail développée pour les clients, Mitsubishi Electric a proposé une solution d’onduleur monophasé composée de 3 modules IGBT industriels en parallèle dans le package LV100.

Image utilisée avec la permission de Adobe Stock

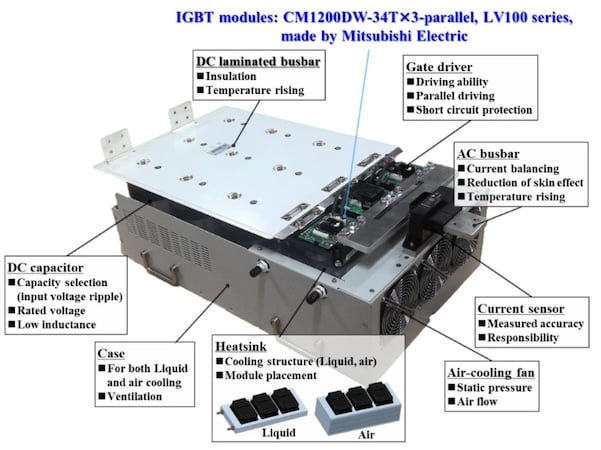

Le LV100 a une empreinte de 100 mm × 140 mm. Il est devenu populaire pour les systèmes d’onduleurs de haute capacité comme le montre la Figure 1. Le design du bloc comprend l’évaluation et la sélection de divers autres composants. De plus, l’équilibrage de courant, l’effet de peau et l’élévation de température, par exemple, doivent être pris en compte. Par ailleurs, pour vérifier la conception électrothermique dans différentes conditions de refroidissement, le refroidissement liquide et le refroidissement par air forcé pourraient être adaptés au bloc d’alimentation en changeant le dissipateur thermique. Cet article présente les performances et les informations clés de conception thermique du bloc d’alimentation, ainsi que sa spécification comme indiqué dans le Tableau 1. Ainsi, le courant maximum est conçu pour 1800 A pour une connexion triphasée afin d’atteindre 2 MW de puissance de sortie, et le rapport d’imperfection de courant pourrait également être contrôlé à moins de 5 %.

Figure 1. Illustration du bloc d’alimentation et points techniques. Image utilisée avec la permission de Bodo’s Power Systems []

Méthodologie de conception et capacité de sortie du bloc d’alimentation

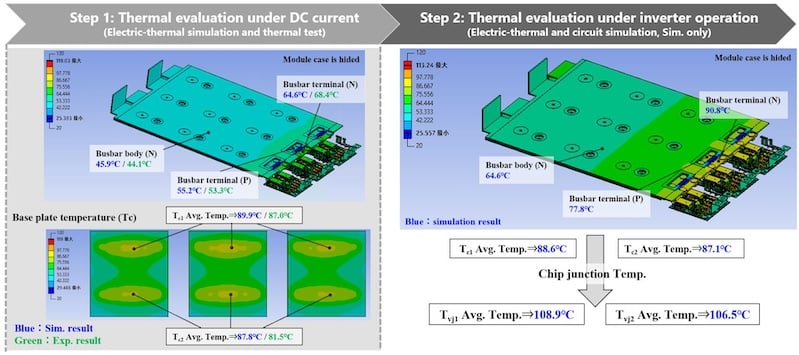

Le bloc d’alimentation proposé est conçu par co-simulation électrothermique utilisant des logiciels d’ingénierie assistée par ordinateur (CAO) : Q3D et Workbench, Ansys. Il y a deux étapes pour évaluer la capacité de sortie du bloc d’alimentation comme indiqué dans la Figure 2, les températures ambiantes et d’entrée d’eau sont fixées à 25°C, et la chaleur générée par les condensateurs CC n’est pas prise en compte. À l’étape 1, l’évaluation thermique a été réalisée sous 1800 A de courant CC, et les températures au niveau du bus de courant CC et du boîtier IGBT (Tc,x) ont été mesurées.

Figure 2. Méthodologie d’évaluation thermique du bloc d’alimentation. Image utilisée avec la permission de Bodo’s Power Systems []

Dans ce cas, Tc,1 et Tc,2 représentent la température de la plaque de base juste sous la puce IGBT haute et basse. Le coefficient de transfert de chaleur (HTC) pour la simulation a été ajusté pour correspondre aux résultats expérimentaux afin d’atteindre moins de 10 % d’erreur. À l’étape 2, la perte du bus de courant CC et des modules IGBT a été simulée en tenant compte de la modulation de largeur d’impulsions de vecteur de l’espace (SVPWM) (par le calculateur de pertes de puissance, Melcosim fabriqué par Mitsubishi Electric. Condition : VDC = 1100V, Indice de modulation = 0.9, Facteur de puissance = 0.95, 2.5kHz). Dans cette étape, le modèle thermique est le même qu’à l’étape 1 et la jonction de la puce (Tvj) a été calculée à partir de la résistance thermique et de Tc simulé. Ensuite, la distribution de température en mode onduleur pourrait être estimée.

Tableau 1. Spécifications du bloc d’alimentation.

Article | Spécifications |

Topologie | 2 niveaux |

Taille (L×l×H) | 795×423×289 mm |

Poids | Environ 65 kg |

Puissance de sortie | 2 MW |

Tension CC | 1100 V |

Courant | AC : 1800 Arms @fs : 2.5kHz |

Rapport d’imperfection de courant | Moins de 5% |

Max. fs de conduite | 2.8kHz |

La Figure 3 montre la puissance de sortie estimée dans des conditions d’onduleur pour le refroidissement par air et liquide en fixant différentes conditions de génération de pertes et HTC, les lignes pleines et pointillées représentent respectivement Tvj et la température du bus Tbusbar. La puissance de sortie de 2 MW pourrait être atteinte pour le refroidissement liquide. Le refroidissement par air forcé donne une puissance de sortie de 1.4 MW avec une élévation de température modérée du bus.

Figure 3. Relation entre Tvj et Tbusbar sous différentes puissances de sortie et méthodes de refroidissement. Image utilisée avec la permission de Bodo’s Power Systems []

Amélioration des performances du bloc

Pour le design d’un bloc de puissance de niveau MW, les modules de puissance sont généralement connectés en parallèle en tenant compte de l’équilibrage des courants, de la synchronisation de conduite, de la protection contre les courts-circuits et de l’élévation de la température. Le concept de conception d’équilibrage des courants vise à égaliser l’impédance entre les chemins parallèles, proposé dans cet article se concentre sur l’élévation de température des composants tout en expliquant la dissipation de chaleur sous différentes approches de conception.

1) Effet de la largeur du pont du bus de courant CC

La Figure 4 montre les résultats expérimentaux de la distribution de température avec différentes largeurs de pont du bus de courant CC sous 1800 A de courant CC et 3 mm d’épaisseur de couche. Ce faisant, la distance de 20 mm entre les IGBTs en parallèle est fixe. Puisque les modules IGBT dissipent la chaleur par le dissipateur thermique et le bus CC, une largeur de pont étroite entraîne une température IGBT plus élevée en raison d’une augmentation de la résistance thermique.

a) Largeur du pont = 34 mm. Image utilisée avec la permission de Bodo’s Power Systems []

b) Largeur du pont = 24 mm. Image utilisée avec la permission de Bodo’s Power Systems []

Figure 4. Distribution de température sous différentes largeurs de pont.

2) Direction de flux du refroidissement par air forcé

Dans le refroidissement par air forcé, la direction du flux affecte de manière significative les performances du système. Chaque module IGBT doit recevoir un flux d’air égal pour atteindre un déséquilibre de température minimal dans des conditions parallèles. Ainsi, la direction du flux d’air du bloc d’alimentation proposé peut être séparée en deux cas comme le montre la Figure 5. Dans le cas 1, l’air forcé passe à travers le dissipateur thermique et se réchauffe par les IGBTs. Ensuite, l’air chaud passe au bus de courant CC et aux condensateurs. L’IGBT situé à l’avant, dont la température du boîtier est Tc2, reçoit le maximum de flux de refroidissement, mais le refroidissement des composants périphériques et même de l’IGBT arrière, dont la température du boîtier est Tc1, devient moins efficace en raison d’une température ambiante supérieure. En revanche, la direction du flux d’air du cas 2 serait meilleure en tenant compte des performances du système.

a) Cas 1. Image utilisée avec la permission de Bodo’s Power Systems []

b) Cas 2. Image utilisée avec la permission de Bodo’s Power Systems []

Figure 5. Différentes directions de flux d’air pour le bloc d’alimentation (vue latérale).

Résultats de l’étude

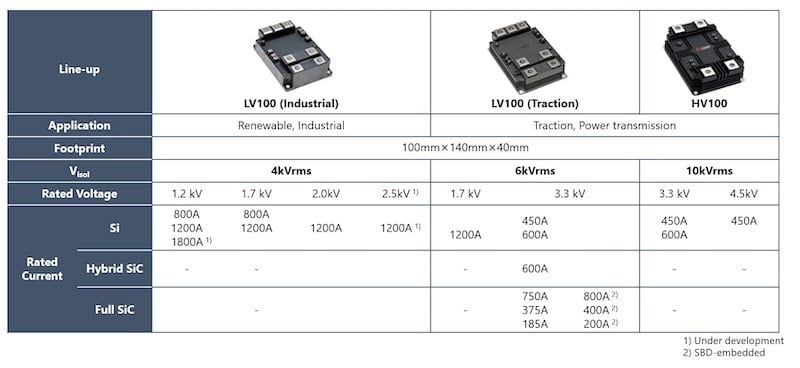

Cette étude indique les facteurs influents sur l’élévation de la température : le bus de courant CC et la direction du flux d’air. La gestion thermique est un problème de couplage croisé. Ainsi, la conception et la sélection des composants périphériques doivent être optimisées. Les modules IGBT avec le package LV100 constituent une solution adaptée pour un tel bloc d’alimentation grâce à leur facilité de parallélisme et à leur faible inductance. Cela réduit la difficulté de conception pour atteindre de meilleures performances du système sur la gestion thermique, l’équilibrage des courants et des pics de tension plus faibles. En particulier, la disposition symétrique des puces simplifie la conception du dissipateur thermique et réduit le couplage thermique croisé entre les modules IGBT. La gamme du package LV100 est présentée dans le Tableau 2. Le LV100 pour les applications industrielles couvre des niveaux de tension de 1200 V, 1700 V et 2000 V. Le package est basé sur la technologie d’emballage SLC avec une technologie d’emballage sans défaillance due aux cycles thermiques en faisant correspondre les coefficients d’expansion thermique. Un package LV100 pour les applications ferroviaires est disponible pour 1700V et 3300V et utilise une plaque de base MCB.

Tableau 2. Gamme de modules IGBT avec le package LV100. Image utilisée avec la permission de Bodo’s Power Systems []

Cet article est initialement apparu dans Bodo’s Power Systems [] et est coécrit par Zheng-Feng Li, Nobuya Nishida, Mitsubishi Electric Corporation, Fukuoka, Japon ; et Koichi Masuda, Nils Soltau, Mitsubishi Electric Europe B.V., Ratingen, Allemagne.