Alors que l’industrie automobile se tourne vers des architectures à haute tension pour les véhicules électriques, les IGBT en silicium restent cruciaux pour les applications nécessitant de faibles fréquences de commutation et des pertes de conduction minimales.

Cet article est publié par pÉlectrique dans le cadre d’un partenariat exclusif de contenu numérique avec Bodo’s Power Systems.

L’industrie automobile adopte la durabilité, avec les véhicules électriques à batterie (VEB) en première ligne en raison de leur haute efficacité et de leurs émissions nulles à l’échappement. En 2023, les ventes mondiales de VEB et de véhicules hybrides rechargeables (VHR) ont atteint 13,6 millions, soit une augmentation de 31 % par rapport à 2022. Les projections suggèrent que ce chiffre continuera d’accélérer dans les années à venir.

Malgré cette croissance, des défis persistent. Les coûts excessifs, les longs temps de chargement et l’autonomie limitée continuent de freiner une adoption généralisée. Pour remédier à ces problèmes, les fabricants introduisent des systèmes VEB à 800 V. Cette architecture à haute tension permet un chargement plus rapide, réduisant ainsi significativement les coûts de temps de chargement.

Le silicium n’est pas mort

Depuis les premières années de l’adoption massive des véhicules électriques, le carbure de silicium (SiC) et d’autres technologies à large bande interdite (WBG) ont été reconnus comme des candidats prometteurs pour les sous-systèmes des VEB. L’écart de bande supérieur et la tension de rupture nettement plus élevée des matériaux WBG par rapport au silicium permettent des densités de courant plus élevées, des fréquences de commutation plus élevées et des pertes globales réduites. Ces avantages permettent aux concepteurs de systèmes d’atteindre une efficacité améliorée, des volumes réduits et un poids moindre, en particulier dans les applications permettant de hautes fréquences de commutation. Par conséquent, comme le montrent de nombreuses études, le SiC a émergé comme la technologie dominante dans les onduleurs de traction, avec quelques exceptions.

La maturité des processus de fabrication du silicium, l’abondance des options disponibles, les coûts inférieurs, les méthodes de pilotage de porte plus simples et la robustesse des dispositifs font toujours des MOSFET et IGBT en silicium des alternatives viables aux technologies WBG. Il revient aux concepteurs compétents de choisir le dispositif approprié. En même temps, il est de notre responsabilité en tant que fournisseurs d’offrir une gamme complète d’options pour répondre à des besoins et des préférences diversifiés.

Dans les applications où de faibles fréquences de commutation sont requises ou suffisantes, tant les pertes de conduction que la simplicité de la conception thermique sont des facteurs cruciaux. La densité de puissance élevée inhérente aux dispositifs WBG peut introduire des défis en gestion thermique. En même temps, la plus grande surface du die des IGBTs et des MOSFETs en silicium peut faciliter une gestion thermique plus aisée dans ces scénarios.

Les véhicules électriques intègrent des circuits complexes avec de multiples sous-systèmes qui ne nécessitent pas de hautes capacités de commutation de la technologie des semi-conducteurs.

Applications

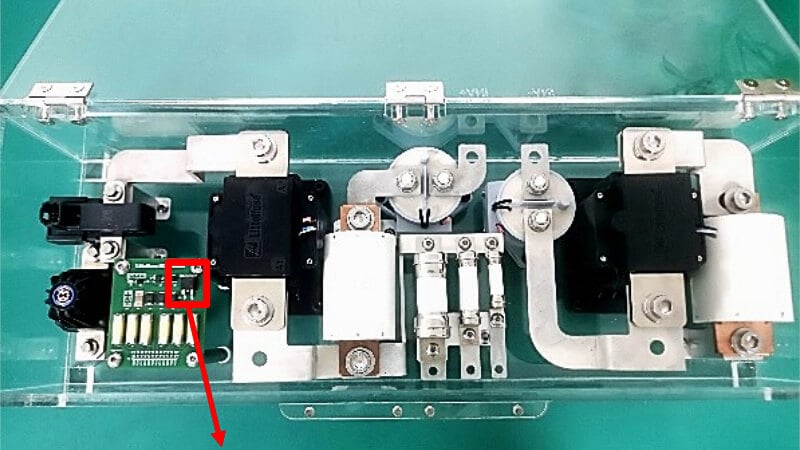

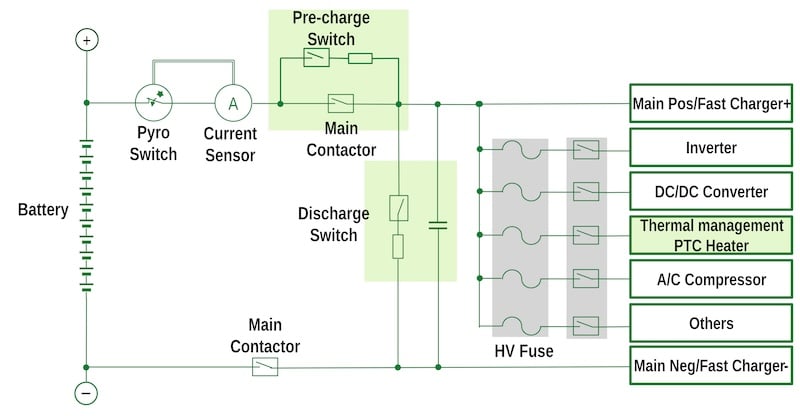

Une illustration d’une unité de distribution de batterie (UBD) générique dans un VEB est présentée dans la Figure 1.

Figure 1. Unité de Distribution de Batterie. Image utilisée avec la permission de Bodo’s Power Systems []

Les chauffages PTC dans le sous-système de gestion thermique, le circuit de pré-charge et le circuit de décharge ne nécessitent pas nécessairement de hautes fréquences de commutation. Au contraire, ils nécessitent de faibles pertes de conduction, une grande capacité de courant de surtension et des semi-conducteurs robustes pour une fiabilité élevée.

Gestion Thermique

Contrairement aux véhicules à moteur à combustion interne (MCI), qui produisent intrinsèquement d’énormes quantités d’énergie gaspillée sous forme de chaleur, les véhicules électriques sont beaucoup plus efficaces. Une conséquence de cette efficacité est qu’ils ne produisent pas suffisamment de chaleur résiduelle pour chauffer l’habitacle du véhicule.

Dans les véhicules électriques, il existe deux exigences importantes liées à la gestion thermique :

- Conditionnement de la batterie VEB

- Chauffage de l’habitacle par temps froid

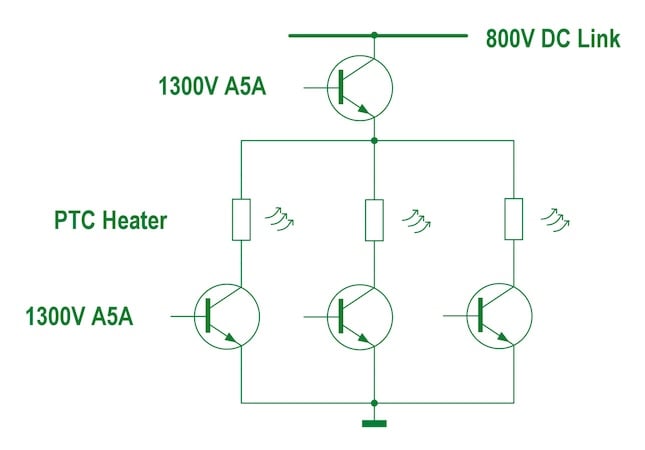

Dans des températures ambiantes froides, des chauffages PTC et des pompes à chaleur sont utilisés pour conditionner la batterie pour des performances optimales, la chaleur générée servant également à chauffer l’habitacle. Une configuration de circuit typique pour les chauffages PTC est présentée dans la Figure 2.

Figure 2. Circuit de chauffage PTC. Image utilisée avec la permission de Bodo’s Power Systems []

La fréquence de commutation des IGBTs dans cette application varie de dizaines à des centaines de hertz. La faible tension de conduction, la robustesse (capacité de court-circuit) et les bonnes performances thermiques du semi-conducteur sont des facteurs critiques pour cette application.

Circuit de Décharge

Exigences de décharge des condensateurs de liaison CC dans les systèmes VEB à 800 V

Les protocoles de sécurité critiques dans les véhicules électriques à batterie à haute tension nécessitent la décharge des condensateurs de liaison CC sous deux scénarios opérationnels distincts :

- Arrêt de fonctionnement normal

- Situations d’urgence comme post-collision ou détection de défaut critique

Ces mécanismes de décharge sont des caractéristiques de sécurité fondamentales conçues pour atténuer le risque de choc électrique pour les occupants du véhicule et le personnel de service, tout en prévenant les dangers d’incendie potentiels. L’application porte généralement une classification de niveau d’intégrité de sécurité automobile B (ASIL-B) basée sur les protocoles d’évaluation des risques des fabricants.

Dans les architectures VEB à 800 V, la tension nominale de la batterie est dans la classe de tension B (60 V à 1500 V). Selon les régulations de sécurité ISO 6469-4, le système doit assurer une réduction rapide de la tension en cas d’urgence. Plus précisément, la tension du bus doit être réduite et maintenue en dessous de 60 V cc dans un délai de 5 secondes après l’arrêt du véhicule post-collision.

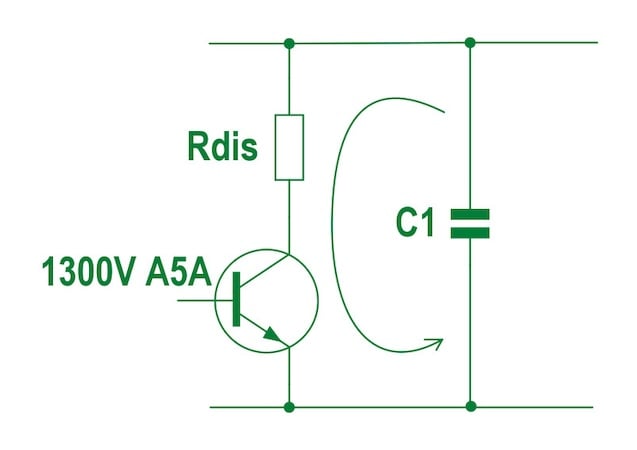

Un circuit de décharge typique est présenté dans la Figure 3.

Figure 3. Circuit de décharge du condensateur de liaison CC. Image utilisée avec la permission de Bodo’s Power Systems []

Le condensateur de la liaison CC peut être déchargé via un IGBT. Lorsque cela est nécessaire, l’IGBT est activé, et toute l’énergie dans le condensateur peut être déchargée via une résistance Rdis en série avec l’IGBT. Des IGBTs robustes avec une haute capacité de courant de surtension sont importants pour cette application.

Circuit de Pré-charge

Les circuits de pré-charge sont couramment utilisés dans les véhicules électriques, y compris dans les systèmes de gestion de batterie et dans les chargeurs embarqués, ainsi que dans les applications industrielles comme les alimentations et les unités de distribution d’énergie. Dans les véhicules électriques, les contrôleurs gèrent non seulement les composants électriques capacitif de haute capacité, mais assurent également un fonctionnement fluide et efficace du moteur en contrôlant le flux d’énergie vers le moteur. Les contacteurs positifs et négatifs haute tension dans les circuits de pré-chargement connectent et déconnectent en toute sécurité l’alimentation électrique aux condensateurs, empêchant les courants d’appel excessifs lors du démarrage. Ils garantissent une charge contrôlée et maintiennent la sécurité du système en isolant les composants si nécessaire. Sans un circuit de pré-charge, des soudures peuvent se produire à l’intérieur du contacteur lors de la fermeture, entraînant des arcs brefs et des dommages potentiels.

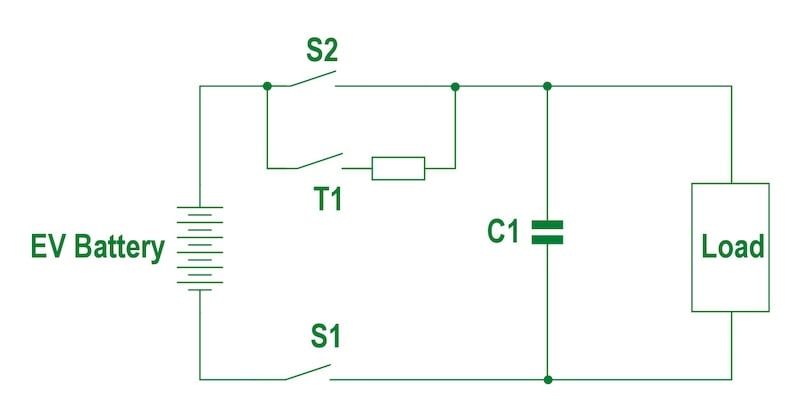

Une des topologies de circuit de pré-charge est présentée dans la Figure 4.

Figure 4. Circuit de pré-charge. Image utilisée avec la permission de Bodo’s Power Systems []

Dans le circuit ci-dessus, il y a deux contacteurs haute tension, S1 et S2, un interrupteur de pré-charge distinct, T1, et un condensateur de liaison CC, C1, connecté en parallèle avec une charge, telle qu’un inverseur de traction. Au départ, les deux contacteurs haute capacité, S1 et S2, sont ouverts, isolant la batterie HV de la charge à ses deux bornes. La pré-charge commence par la fermeture de l’interrupteur T1 (IGBT 1300 V A5A) ainsi que du contacteur négatif HV S1, permettant au condensateur de la liaison CC de se charger à une tension égale à celle de la batterie. Après le processus de pré-charge, l’interrupteur T1 s’ouvre et le contacteur positif HV S2 se ferme. Étant donné que le condensateur de liaison CC a été chargé avant la fermeture des contacteurs positifs et négatifs HV, il n’y a pas de courant d’appel significatif. Les IGBTs 1300 V A5A possèdent une haute capacité de courant de surtension, ce qui les rend adaptés à cette application.

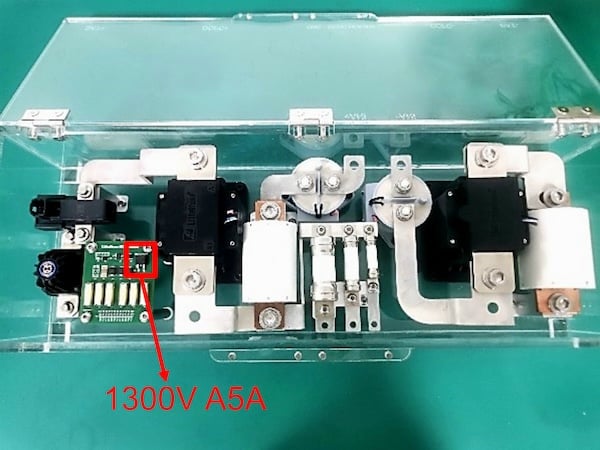

La Figure 5 montre le tableau de démonstration BDU de Littelfuse intégrant un IGBT 1300 V A5A.

Figure 5. Tableau de démonstration BDU de Littelfuse. Image utilisée avec la permission de Bodo’s Power Systems []

IGBT Trench 1300 V A5A

Pour répondre aux exigences évolutives des VEB à 800 V, Littelfuse introduit une série d’IGBT discrets Trench à 1300 V, présentée dans la Figure 6. Ces dispositifs sont conçus pour des applications mettant l’accent sur la réduction des pertes de conduction (Pcond), un bon comportement thermique et la robustesse. Les IGBTs de classe A de cette série présentent une tension de saturation collecteur-émetteur (VCE(sat)) optimisée, ce qui améliore leur performance dans les commutations à basse fréquence. Ces IGBTs affichent une robustesse face aux courts-circuits jusqu’à 10 µsec. Cette caractéristique est particulièrement bénéfique pour les systèmes BEV critiques tels que les chauffages PTC, essentiels pour le chauffage de l’habitacle et le conditionnement de la batterie. De plus, ces IGBTs sont applicables dans les circuits de précharge et de décharge.

Figure 6. Gamme de Produits 1300 V A5A. Image utilisée avec la permission de Bodo’s Power Systems []

La série comprend des IGBTs simples de 15 A, 30 A, 55 A et 85 A de courant collecteur à une température de boîtier de 110 °C. Les options d’emballage sont SMD TO-263HV, TO-268HV et TO-247 à montage traversant. Les emballages SMD, étant des versions HV, offrent des distances de cheminement et de séparation améliorées par rapport aux emballages TO-263 et TO-268 standard à trois broches.

Caractéristiques et Avantages

Tension de rupture plus élevée BVCES : La tension de rupture de 1300 V est adaptée aux architectures de 800 V pour VEB, convenant aux véhicules de tourisme et aux camions lourds. Ce classement de 1300 V fournit un tampon pour la tension de la liaison CC, qui fluctue selon l’état de charge de la batterie, en particulier là où un classement de 1200 V pourrait poser des défis.

Large éventail de courants IC : Les courants de collecteur allant de 15 A à 85 A à 110 °C répondent aux exigences des véhicules de tourisme et des véhicules lourds dans diverses applications.

Pertes d’énergie de conduction minimisées Econd : Cette série présente l’un des plus faibles valeurs de VCE(sat) disponibles dans les IGBTs à 1300 V, minimisant ainsi efficacement les pertes de conduction. Cette caractéristique non seulement améliore l’efficacité mais allège également les défis de conception thermique.

Capacité de court-circuit tSC : Les IGBTs à 1300 V sont conçus pour gérer les conditions de court-circuit pendant jusqu’à 10 microsecondes, les rendant adaptés aux applications automobiles nécessitant des performances robustes et une fiabilité améliorée.

Emballages : Les emballages discrets à montage en surface incluent TO-263HV, TO-268HV, et le TO-247 à montage traversant. Les versions haute tension (HV) de ces emballages SMD améliorent les distances de cheminement et de séparation par rapport aux variantes standard à 3 broches.

Conclusion

Les IGBTs en silicium restent cruciaux pour les applications nécessitant de faibles fréquences de commutation et des pertes de conduction minimales alors que l’industrie automobile se tourne vers des architectures à haute tension dans les véhicules électriques. La famille d’IGBT Trench 1300 V A-Class de Littelfuse répond aux besoins spécifiques des sous-systèmes VEB à 800 V, notamment dans les chauffages PTC, les circuits de décharge et les applications de pré-charge. Ces IGBTs présentent une faible VCE(sat), une capacité de court-circuit et une large gamme de courants. La disponibilité d’emballages SMD et à montage traversant, offrant des distances de cheminement et de séparation améliorées, offre une flexibilité de conception.

Cet article est apparu à l’origine dans le magazine Bodo’s Power Systems [] et est coécrit par Faheem Zahid, Responsable Marketing Produit, et Jose Padilla, Directeur Senior de la Gestion Produit, Littelfuse.