L’augmentation des besoins en énergie des centres de données hyperscale impose de nouvelles exigences strictes pour une conversion d’énergie efficace, qui est crucialement nécessaire pour que le réseau électrique existant puisse suivre le boom de l’IA dans le cloud computing.

Tout est stocké dans le cloud aujourd’hui, mais où se trouve exactement le cloud ?

La réponse se trouve dans un centre de données – et la demande toujours croissante pour plus d’images, de vidéos et tout le reste signifie que l’industrie des centres de données est en plein essor.

Selon l’Agence internationale de l’énergie (AIE), la croissance explosive du secteur de l’intelligence artificielle (IA) augmente massivement les demandes en énergie des centres de données, avec une consommation d’électricité qui devrait plus que doubler dans les trois ans de 2022 à 2025. En plus des coûts accrus, cela met également sous pression des infrastructures électriques vieillissantes, qui sont déjà à court d’énergie et nécessitent de nouveaux investissements.

L’augmentation de l’utilisation de l’électricité dans les centres de données se traduit par une demande croissante de semi-conducteurs de puissance capables de convertir efficacement l’énergie électrique pour réduire les coûts et diminuer les émissions de gaz à effet de serre alors que nous nous dirigeons vers un objectif de zéro émission nette. Il y a également une pression continue pour des systèmes d’alimentation ayant un coût total système plus bas et un format plus compact.

Le refroidissement est un enjeu majeur pour les centres de données, représentant plus de 40 % de la consommation d’électricité dans la plupart d’entre eux aujourd’hui. En fait, quand nous parlons de l’efficacité des alimentations, l’énergie perdue est simplement dissipée sous forme de chaleur, que les systèmes de climatisation du centre de données doivent éliminer. Ainsi, une conversion d’énergie plus efficace équivaut à moins de chaleur, et donc à moins d’argent dépensé en électricité pour le refroidissement.

Exigences de conversion AC-DC dans les centres de données

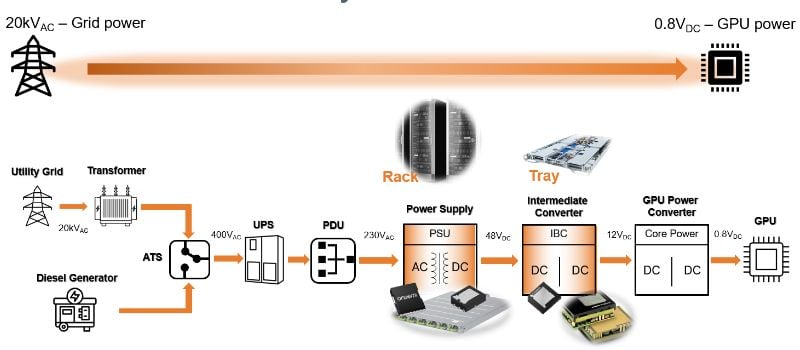

La densité de puissance dans les centres de données augmente rapidement, les fabricants d’unités d’alimentation (PSU) s’efforçant d’intégrer les plus hautes capacités de puissance dans un rack standard 1U (Figure 1). Il y a seulement une décennie, la densité moyenne par rack était d’environ 4 à 5 kW. Cependant, les entreprises cloud hyperscale d’aujourd’hui – telles qu’Amazon, Microsoft ou Facebook – visent généralement 20 ou 30 kW par rack. Certains systèmes spécialisés vont encore plus loin, imposant 100 kW par rack ou davantage.

Figure 1. Alimentation des centres de données du réseau au GPU

Ces hautes densités de puissance nécessitent des alimentations compactes qui s’insèrent dans un petit format. Elles doivent également présenter une haute efficacité, car il y a moins d’espace pour dissiper et gérer la chaleur produite par les pertes de conversion d’énergie.

Cependant, le défi ne concerne pas seulement l’amélioration de l’efficacité générale – les alimentations doivent également répondre aux besoins spécifiques de l’industrie des centres de données. Par exemple, toutes les alimentations PSU des centres de données AI devraient répondre à la spécification de base Open Rack V3 (ORV3) stricte.

Récemment, les fournisseurs de racks de serveurs ont lancé une nouvelle alimentation AC-DC qui fonctionne dans une plage d’entrée nominale de 200 à 277 VAC avec une sortie de 50 VDC. Elle répond à la norme ORV3, qui exige une efficacité maximale de plus de 97,5 % dans des conditions de charge de 30 % à 100 % et une efficacité minimale de 94 % dans des conditions de charge de 10 % à 30 %.

Choix de topologie des unités d’alimentation des racks de serveurs

En tant que partie clé de la conversion AC-DC dans les PSU, atteindre une haute efficacité dans l’étape de correction du facteur de puissance (PFC) est essentiel. L’étape PFC façonne le courant d’entrée pour maximiser le rapport entre la puissance utile et la puissance d’entrée totale. La conception PFC est également essentielle pour satisfaire aux réglementations de compatibilité électromagnétique (CEM) telles que l’IEC 61000-3-2 et garantir la conformité aux spécifications d’efficacité énergétique telles que Energy Star.

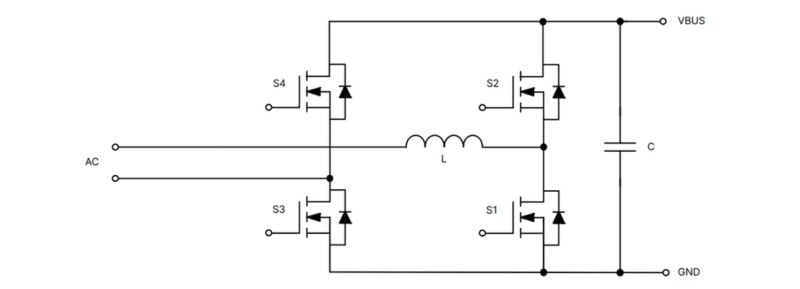

La meilleure approche pour l’étape PFC dans de nombreuses applications, notamment dans les centres de données, est la topologie PFC « totem pole ». Cela est généralement utilisé pour le bloc PFC dans l’alimentation pour des systèmes de 3 kW à 8 kW dans les centres de données (Figure 2). Basée sur des MOSFET, les étapes PFC de type totem pole améliorent l’efficacité et la densité des alimentations AC en éliminant le redresseur à pont encombrant et générant des pertes.

Figure 2. Étape PFC Totem Pole

Cependant, pour atteindre une efficacité de 97,5 % ou supérieure, exigée par les entreprises de centres de données hyperscale, un circuit PFC à totem pole nécessite des MOSFET utilisant un matériau semi-conducteur « large bande » comme le carbure de silicium (SiC). Aujourd’hui, toutes les étapes PFC utilisent des MOSFET SiC pour la jambe à commutation rapide, tandis que des MOSFET de jonction super basés sur du silicium sont utilisés pour la jambe de phase ou lente.

Les MOSFET SiC offrent de meilleures performances et une efficacité accrue par rapport aux MOSFET en silicium. Ils fournissent également des performances supérieures à haute température, robustesse, et peuvent fonctionner à des fréquences de commutation plus élevées.

Comparé aux MOSFET de jonction super en silicium, les MOSFET SiC ont un chiffre d’énergie stockée dans leur capacité de sortie (EOSS) plus faible, ce qui est essentiel en conditions de charge faible, étant donné que la principale perte de commutation dans les étapes PFC est causée par des dispositifs avec un EOSS relativement élevé et une charge de porte. Un EOSS inférieur minimise les pertes d’énergie lors de la commutation, permettant ainsi une efficacité plus élevée dans la jambe rapide du PFC à totem pole. De plus, un MOSFET SiC présente un meilleur coefficient de température (positif) de RDS(ON) par rapport à un MOSFET de jonction super en silicium en raison d’une conductivité thermique supérieure, qui est trois fois meilleure que celle des dispositifs à base de silicium.

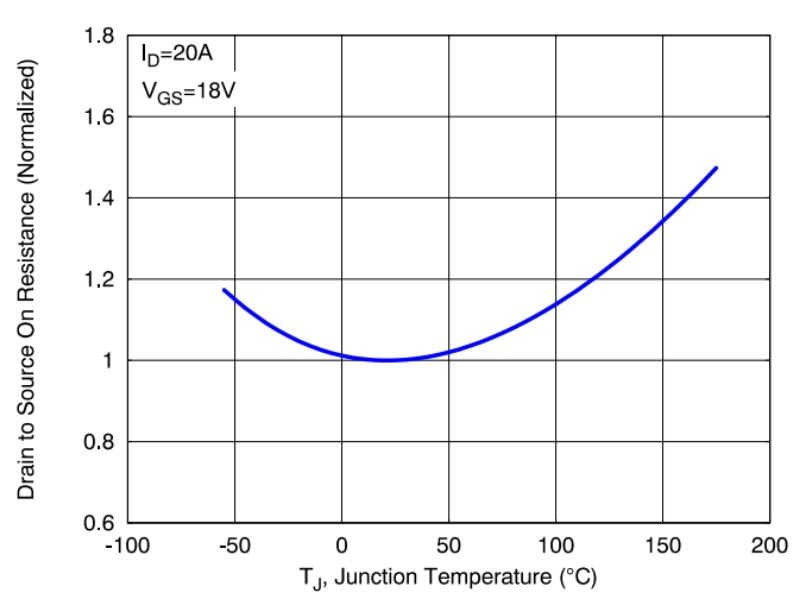

Le graphique suivant illustre la relation entre la résistance à l’état passant et la température du pôle pour un MOSFET SiC de 650 V. (Figure 3) (La résistance à l’état passant à une température de pôle de 175 degrés Celsius est 1,5 fois plus élevée qu’à température ambiante.)

Figure 3. MOSFET SiC 650 V – Résistance à l’état passant vs. Température du pôle

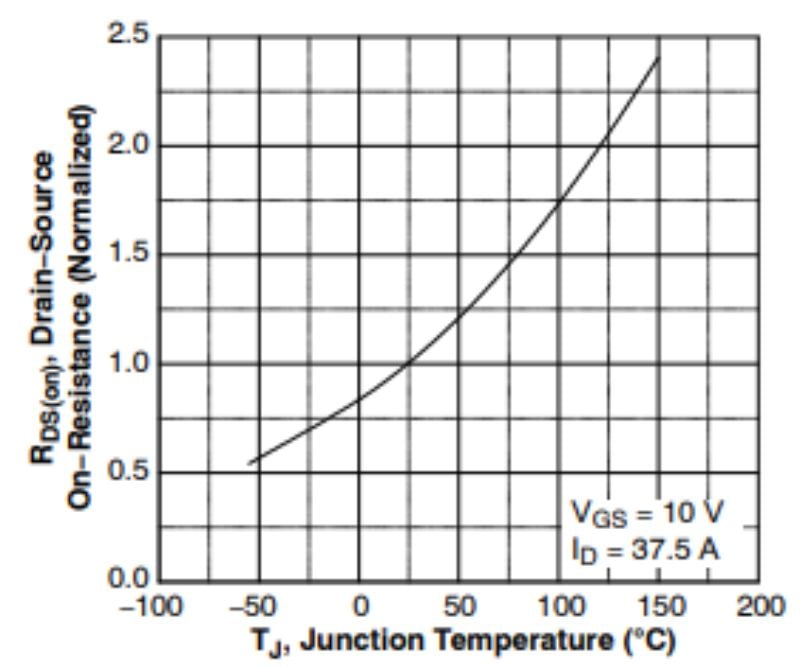

De même, le graphique suivant (Figure 4) illustre la relation entre la résistance à l’état passant et la température du pôle pour un MOSFET de jonction super 650 V. La résistance à l’état passant à une température de pôle de 175 degrés Celsius est plus de 2,5 fois plus élevée qu’à température ambiante.

Figure 4. MOSFET Si Super Junction de 650 V: Résistance à l’état passant vs. Température du pôle

En comparant un dispositif avec une RDS(ON) similaire entre un MOSFET de jonction super en silicium de 650 V et un MOSFET SiC de 650 V, la RDS(ON) d’un MOSFET de jonction super de 650 V augmente à environ 50 mohm à une température de pôle (Tj) de 175 degrés Celsius. Dans le même temps, la résistance à l’état passant (RDS(ON)) d’un MOSFET SiC de 650 V est d’environ 30 mohm à Tj de 175 degrés Celsius. Lors d’un fonctionnement à haute température, un MOSFET SiC de 650 V présente des pertes de conduction plus faibles.

Dans un bloc lent PFC à totem pole et un bloc LLC, les pertes de conduction dominent la perte de puissance globale. La RDS(ON) plus faible d’un MOSFET SiC à température de pôle plus élevée améliore l’efficacité du système.

Les MOSFET SiC excellent dans les topologies PFC à totem pole grâce à leur faible augmentation de RDS(ON) à haute température et à leur EOSS remarquable, contribuant à améliorer l’efficacité et à réduire les pertes d’énergie.

Technologie de MOSFET SiC efficace

Les MOSFET M3S EliteSiC de 650 V d’Onsemi, y compris le NTBL032N065M3S et le NTBL023N065M3S, offrent des performances de commutation de pointe et améliorent considérablement l’efficacité du système dans les étapes PFC et LLC. La technologie M3S EliteSiC surpasse son prédécesseur avec une réduction de 50 % de la charge de porte, une diminution de 44 % de l’EOSS et 44 % de charge stockée de moins dans sa capacité de sortie (QOSS). Ce chiffre EOSS supérieur améliore l’efficacité du système à faible charge lorsqu’il est utilisé dans une topologie de commutation dure dans l’étape PFC. De plus, une QOSS inférieure simplifie la conception de l’inductance du réservoir résonant pour les topologies de commutation douce dans l’étape LLC.

Les MOSFET M3S EliteSiC dissipent moins de chaleur grâce à d’excellentes performances de commutation et à une efficacité énergétique accrue. En plus d’aider à réduire les besoins de refroidissement dans les centres de données, les MOSFET M3S EliteSiC peuvent « fonctionner au frais » dans les blocs PFC et DC-DC à haute fréquence de fonctionnement, comme dans un chargeur DC mural pour véhicules électriques.

Les MOSFET M3S EliteSiC fournissent la charge de porte Qg et réduisent les pertes de commande de porte. D’excellents Qgs et Qgd aident également à réduire les pertes de commutation au démarrage et à l’arrêt. Dans le bloc LLC, la transition VDS de l’état off à la conduction de diode nécessite de charger la capacité de sortie. Pour y parvenir rapidement, une faible capacité de sortie transitoire (COSS(TR)) est nécessaire. La capacité transitoire COSS est très importante ici car cela minimise les pertes circulatoires du réservoir résonant et permet un temps de mort plus court pour le LLC, entraînant une réduction des pertes circulatoires côté primaire. Une faible résistance à l’état passant minimise les pertes de conduction, et la faible EOFF aide à maintenir les pertes de commutation à un minimum. Dans l’ensemble, l’efficacité énergétique accrue du système est le critère de performance le plus important, rendant les MOSFET SiC un choix optimal dans les étapes PFC et LLC des centres de données.

Les MOSFET EliteSiC conviennent aux applications d’infrastructure énergétique, telles que les générateurs photovoltaïques, les systèmes de stockage d’énergie, les alimentations sans interruption et les stations de recharge pour véhicules électriques. Les ingénieurs de conception peuvent réduire la taille globale de leur système avec les MOSFET M3S EliteSiC, qui aident à augmenter la fréquence de fonctionnement. Du point de vue du système, les ingénieurs de conception peuvent réduire les coûts système avec les MOSFET M3S EliteSiC par rapport aux MOSFET de jonction super en silicium de 650 V.

Dans l’ensemble, les nouveaux MOSFET EliteSiC sont compétitifs par rapport aux MOSFET de jonction super disponibles sur le marché en termes de coût, d’EMI, de fonctionnement à haute température et de performances de commutation basées sur la même RDS(ON). Le MOSFET M3S EliteSiC de 650 V approche des RDS(ON) plus faibles que les MOSFET de jonction super dans le même package, améliorant ainsi l’efficacité du système dans la topologie LLC. Il obtient une note élevée par rapport à d’autres alternatives en silicium en raison de ses pertes de commutation beaucoup plus faibles.

Figure 5. Avantages des MOSFET 650 V M3S EliteSiC

Points à retenir

L’efficacité des étapes PFC et LLC peut être considérablement améliorée avec les MOSFET SiC. Les MOSFET M3S EliteSiC de 650 V d’Onsemi améliorent considérablement l’efficacité des étapes PFC et LLC dans les centres de données hyperscale. Les MOSFET M3S EliteSiC de 650 V offrent une charge de porte, un EOSS et un QOSS plus faibles, augmentant l’efficacité et simplifiant la conception pour les topologies à commutation dure utilisées dans les étapes PFC et LLC, contribuant ainsi à réduire la consommation d’électricité et les coûts d’exploitation.